|

Spanferkelgrill Zwei nette Arbeitskollegen habe mich "genötigt" eine "Maschine die macht Sau knusprig" zu konstruieren und zu bauen. |

|

1. Nachdem die 3D-Konstruktion fertig war und alle Bauteile festlagen habe ich bei Wilms in Köln das Material bestellt. Unser netter Postmensch hat sich fast einen Bruch gehoben. (Entschuldigung, wird auch wieder vorkommen) |

|

|

2. So sieht alles ohne Verpackung aus. |

|

|

3. Bin ich froh, dass ich mir vor ein paar Jahren eine Bandsäge gekauft habe.... |

|

|

4. ... nur die 46 Stäbe für den Feuerkasten hätten von Hand schon Stunden gedauert. |

|

|

5. Weiter gings mit den Vierkantrohren. Es kommen Rohre (ST37) 30x30x2 und 25x25x2 zum Einsatz. |

|

|

6. Auch hier möchte ich meine Bandsäge .... |

|

|

7. ... nicht mehr missen. |

|

|

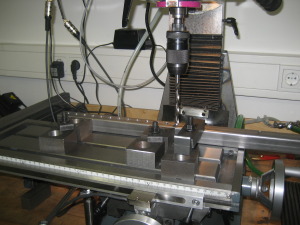

8. Die Rundstangenaufnahmen des Feuerkastens werden gebohrt. |

|

|

9. Da der Hauptholm des Feuerkastens kanpp einen Meter lang ist musste ich mit zwei Anschlägen arbeiten und den Holm beim Bohren mehrfach versetzen. |

|

|

10. Das funktioniert ohne Probleme. |

|

|

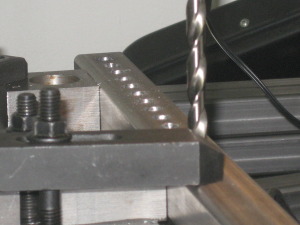

11. Der fertig gebohrte Holm.... |

|

|

12. Probe ob alles passt. |

|

|

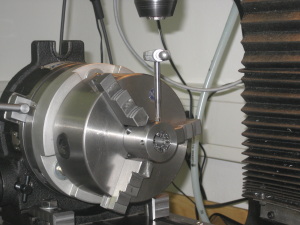

13. Weiter geht es mit dem Spieß. Da hier später Lebensmittel im Spiel sind wurde eine lebensmittelechte VA-Legierung gewählt. Der 1,2m lange Spieß passt so eben noch in meine Drehbank. |

|

|

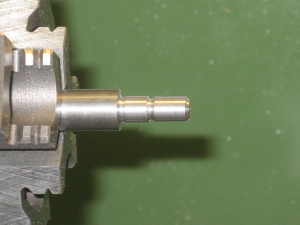

14. Im ersten Arbeitsgang wurde die Spitze an den Spieß angedreht. |

|

|

15. Eine Hand breit hinter der Spitze wurde eine 1mm tiefe Nut eingestochen.... |

|

|

16. ... hier findet später die Lagerung statt. Die Nut verhindert, dass der Spieß sich axial verschieben kann. |

|

|

17. Nun wurden die zwei Spannhülsen für den Spieß gedreht. Ebenfalls aus lebensmittelechtem VA. |

|

|

18. Oben sieht man den Spieß mit Spannhülsen, unten den Vorbau des Feuerkastens. Für den ersten Tag schon nicht schlecht. Morgen gehts weiter.... |

|

|

19. Bei 30°C in einer Garage einen Grill zusammen schweißen macht Spaß :-) Der Feuerkasten und die Füße sind fertig. |

|

|

20. So stecken die Füße hinterher im Feuerkasten. Da ich bei der Materialbestellung einen Fehler gemacht habe gehts weiter sobald das fehlende 2m Stück 30x30x2 da ist. |

|

|

21. Den Belastungstest hat die Schweißkonstruktion auch überstanden. Wehe es fragt jemand nach meinem Gewicht. Ich bringe auf jeden Fall mehr auf die Waage als ein Spanferkel :-) |

|

|

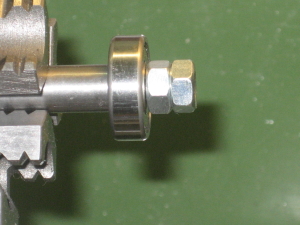

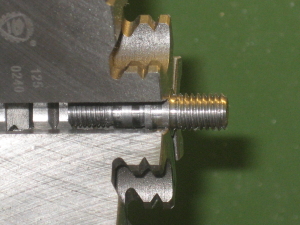

22. Es geht weiter: Die Kugellager-Aufnahmebolzen der Spießauflage bestehen aus 1.4305 (Automaten-VA). Hier ist die Lagerseite zu sehen. |

|

|

23. Das Kugellager ist verschraubt und gekontert. Ich habe hier 2Z-Lager benutzt um eine hohe Kapselung zu gewährleisten. |

|

|

24. Die Gegenseite wurde mit einem M8 Gewinde versehen. |

|

|

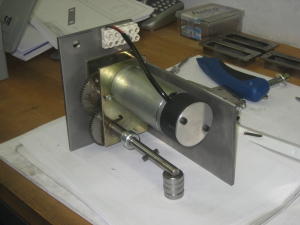

25. Zwischenzeitlich habe ich die Montagebleche des Motorantriebs gebohrt ..... |

|

|

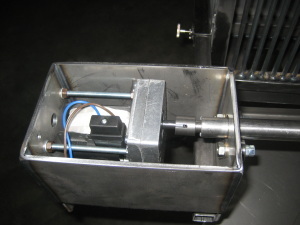

26. ... und den Motor montiert. |

|

|

27. So steckt der Motor später in seinem Gehäuse. |

|

|

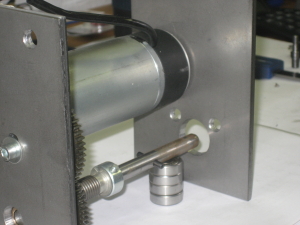

28. Die Kopfplatte des Motorgehäuses. Durch die große Bohrung wird später der Drehspieß gesteckt und von dem Spieralspannstift mitgenommen. |

|

|

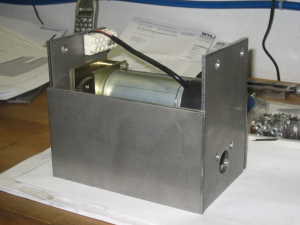

29. Das fertige Motorgehäuse. (Achtung das Gehäuse steht hier auf dem Kopf) |

|

|

30. Der Drehspieß liegt später auf den Kugellagern auf und wird auf die Motorwelle gesteckt. |

|

|

31. Die Fettwanne ist ebenfalls fertig gekantet und kann verschweißt werden. Bald geht es weiter..... |

|

|

32. Der Grill nachdem ein netter Forenkollege alle Blechteile mit seinem Profi-WIG-Schweißgerät angebracht hat. |

|

|

33. Die verstellbaren Klemmstücke für den Spieß wurden ebenfalls aus VA hergestellt. |

|

|

34. Die Haltespieße bestehen aus 6mm Rund-VA. Alle 8 Spieße erhalten am Ende ein M6 Gewinde.... |

|

|

35. ... und am Anfang eine Spitze. |

|

|

36. Nach dem Biegen sehen die Spieße so aus. |

|

|

37. Das Grill ist fast fertig ... |

|

|

38. Hier ist ein verstellbares Klemmstück mit den oben beschriebenen Spießen zu sehen. |

|

|

39. So steckt der Hauptspieß im Motorantrieb. Die Spannhülse überträgt die volle Kraft. Beim Testlauf zeigte sich, dass der Motorantrieb zu schwach ausgelegt war. Bei einer asymetrischen Belastung mit 20kg bleibt der Motor stehen. Also schnell in der Bucht einen stärkeren Motor bestellt. Dieser wird mit einer Belastung von 70kg fertig. |

|

|

40. Da der neue Motor ein anderes Wellenmaß hat musste ich einen Mitnehmer herstellen. Dieser wird einfach auf die Abtriebswelle des Motors aufgesteckt und nimmt am anderen Ende den Drehspieß auf. |

|

|

41. Hier ist der neue Motor mit Adapter zu sehen. |

|

41. Dies ist der Grill beim Belastungstest mit 20 kg asymetrischer Last. |

||

|

42. In der Zwischenzeit wurde der Grill richtig in Betrieb genommen. So ein Stück Fleich benötigt ca. 6 - 7 h Grillzeit bis es gut durch ist. |

43. Hier möchte ich einmal einen sehr schönen und durchdachten

Nachbau von Robin zeigen.

Sieht einfach klasse aus

Der Bauplan liegt im Downloadbereich