|

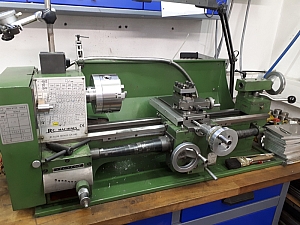

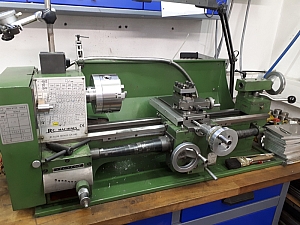

Nachdem mir meine RC6123B - Drehmaschine nun jahrelang gute Dienste erwiesen hat wurde es Zeit für eine neue, stärkere Drehbank. |

|

Die kleine Drehmaschine war schnell zerlegt und es gab gleich mehrere Interessenten für das gute Stück. |

|

Da die neue Drehmaschine mit einem Untergestell ausgerüstet ist wurde der Werkzeugschrank direkt mit der alten Drehbank abgegeben. |

|

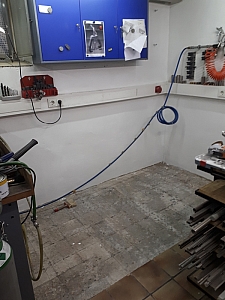

Die Fliesen in meinem Bastelkeller lagen sehr uneben und haben sich im Laufe der Jahre teilweise gelockert. Es musste also etwas geschehen.... |

|

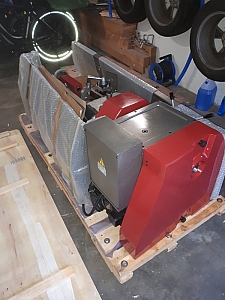

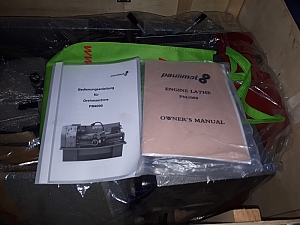

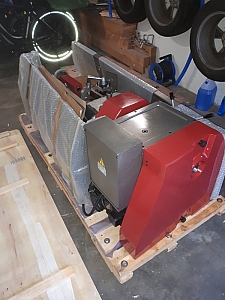

Nur 3 Tage nach der Bestellung hat die nette Spedition ein schweres Paket bei mir abgeliefert. Doch die Maschine muss noch etwas warten ... |

|

Erst einmal ging es im Keller den Fliesen an den Kragen. |

|

Zu diesem Zeitpunkt dachte ich noch, dass ich die Maschine auf den nakten Beton stellen könnte. |

|

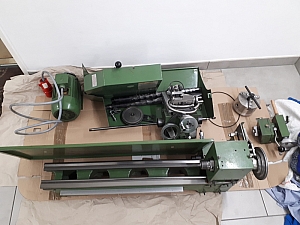

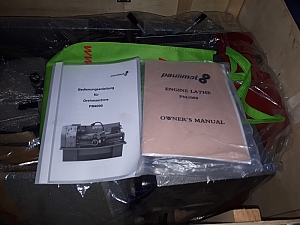

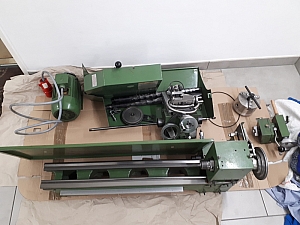

Die Vorfreude war einfach zu groß. Also wurde die neue Drehbank einer Inspektion unterzogen. Alles sauber und platzsparend verpackt ... |

|

....dies ist keine Werbung! .... |

|

.... Auf den ersten, zeweiten und dritten Blick ist alles ok :-) |

|

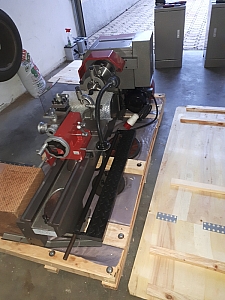

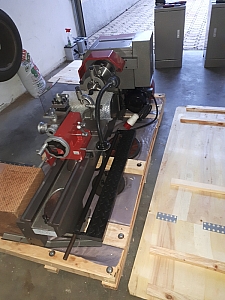

Stück für Stück wurde die Maschine zerlegt und in den Keller geschafft. |

|

Auf den Rost an der Spiralfederabdeckung komme ich später noch zurück. |

|

In der Zwischenzeit wurde auch im Keller gearbeitet. Ich habe dann doch auf viele Freunde gehört und eine sehr robuste Ausgleichsmasse zum Nivelieren vom Kellerboden gegossen. |

|

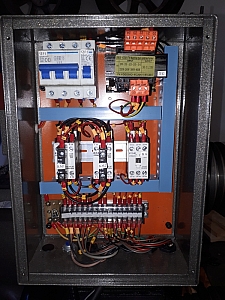

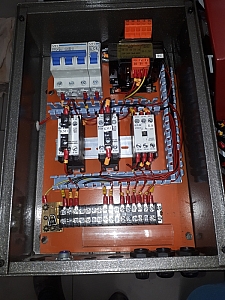

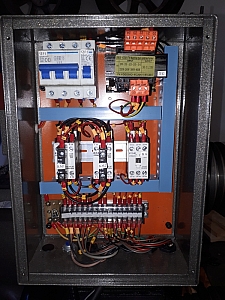

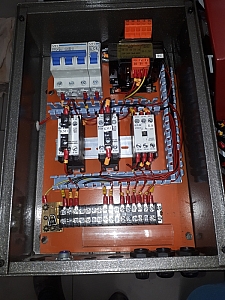

Auch die versteckten Teile sind sehr sauber verarbeitet. Der Schaltplan in der Anleitung könnte etwas besser ausgeführt sein, aber als Elektriker kommt man damit auf jeden Fall klar.Die schöne Elektrik musste ich teilweise umbauen da ich einen Frequenzumrichter an die Maschine angebaut habe. |

|

Nur noch die sehr schweren Teile stehen in der Garage und warten auf den Transport in den Keller.Vielen Dank noch einmal an die Freunde von meinem Sohn. Ohne eure tatkräftige Hilfe ständen die Teile wahrscheinlich immer noch in der Garage. |

|

Nun konnte es im Keller wieder an den Zusammenbau gehen.Die Teile mussten zum Glück nicht gereinigt werden da die Maschine von Paulimot komplett gereinigt angeliefert wurde. (vielen Dank!) |

|

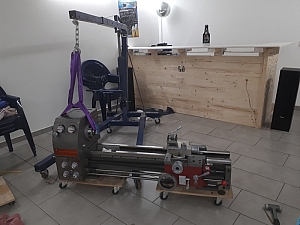

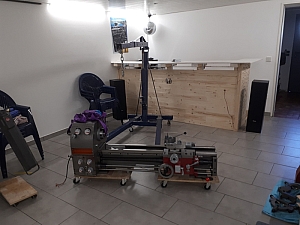

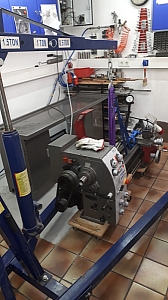

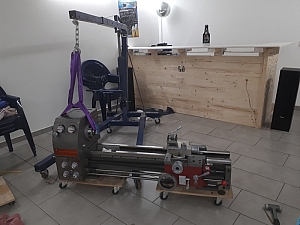

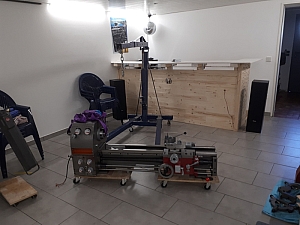

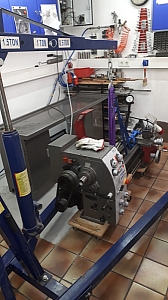

Erste Probeaufstellung vom Maschinenunterbau. |

|

Nun sind auch die etwas gewichtigeren Teile im Keller angekommen. |

|

Ohne den kleinen Kran (Motorheber) wäre der Zusammenbau etwas schwieriger geworden. |

|

Die fertig umgebaute Elektrik. Der Rest befindet sich nun in einem externen Schaltschrank. |

|

Jeder Unterbauschrank wird mit vier Zugankern im Boden fixiert und kann anschließend einfach ausgerichtet werden.... |

|

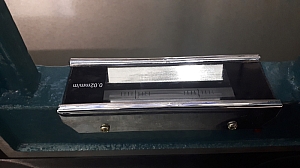

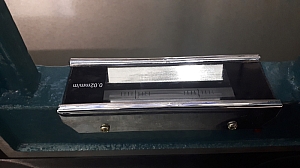

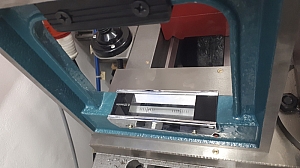

... die erste grobe Ausrichtung mit einer Wasserwaage. |

|

Leider beinhaltet die Maschinenanleitung keinen Aufstellplan. Somit ist dieser Arbeitsschritt mit sehr viel "Messerei" verbunden. |

|

Aber, alles wird gut ... |

|

... und die Libelle der Wasserwaage ist genau da wo sie hingehört. |

|

Nun ging es an den letzten Kraftakt.... |

|

.... die Maschine wurdeauf den Rollbrettern in den Bastelkeller gefahren (die Bretter waren über die Belastungsgrenze hinaus beladen). |

|

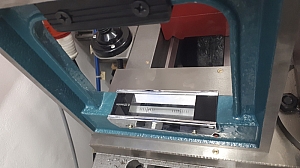

Nun wurde die Maschine mit dem kleinen Kran auf das Untergestell gehoben und fixiert. |

|

GESCHAFFT!

Damit ich mit dem Kran in meinem Bastelkeller fahren konnte habe ich temporär die Fräse samt Tisch aus dem Keller verbannt. |

|

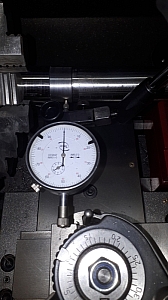

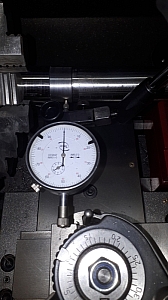

Abschließend habe ich über mehrere Tage das Maschinenbett mit einer Rahmenwasserwaage ausgerichtet... |

|

... wer genau hinschaut sieht, dass ein Teilstrich auf der Skala 2/100mm auf einen Meter Länge bedeutet. Mir hat diese Arbeit wirklich keinen Spaß gemacht. |

|

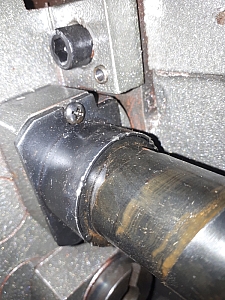

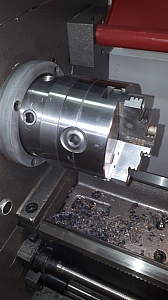

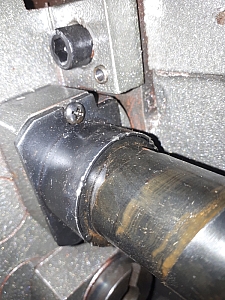

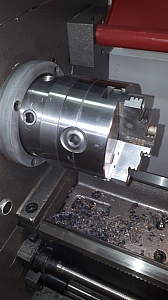

Da sich bei der Überprüfung der mitgelieferten Futterflansche gezeigt hat, dass diese nicht rund liefen und überarbeitet werden mussten, habe ich noch einen anderen Futterflansch für mein 150mm Bison-Futter bestellt. Bei der Bearbeitung habe ich aber stakre Vibrationen an der Maschine festgestellt und bin auf Fehlersuche geganeg. |

|

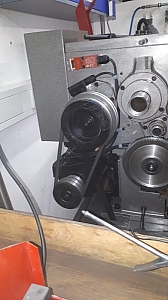

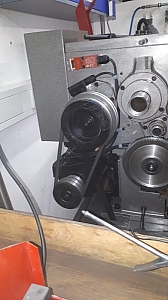

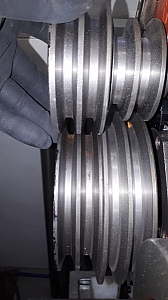

Der Doppelriementrieb wurde als Versursacher für die Vibrationen ausfindig gemacht. |

|

Leider ist die Motormontage nicht mit dem Rest der Maschine zu vergleichen.Der Motorflansch ist nicht durchdacht und sehr schwer zu erreichen.Eine Einstellung der Riemenscheiben zueinander ist fast unmöglich. Hier werde ich nich Abhilfe schaffen, dazu aber später mehr. |

|

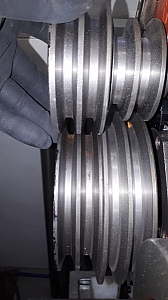

Die Riemenscheiben passen zum Glück zueinander. |

|

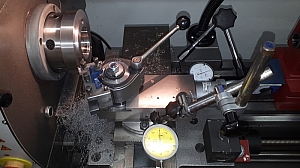

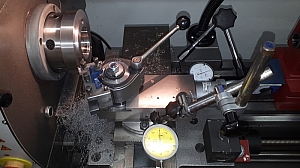

Nachdem die neuen Antriebsriemen montiert waren wurde der neue Futterflansch bearbeitet. Die Vibrationen waren leider immer noch vorhanden, wirkten sich aber nicht auf das Drehergebnis aus. Da ich noch keine Digitalanzeige für die Drehmaschine hatte wurde erst einmal mit Messuhren gearbeitet. |

|

Passt auf Anhieb....

Das 150er Futter sieht auf der Maschine aus wie ein Spielzeug :-) |

|

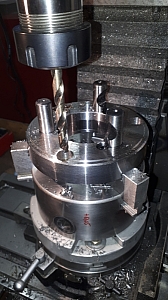

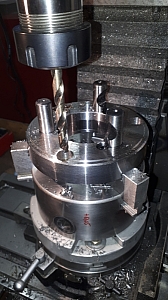

In der Zwischenzeit wurde auch die Fräse wieder im Bastelkeller aufgebaut und so konnte ich den Flansch fertig bearbeiten. |

|

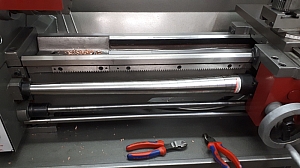

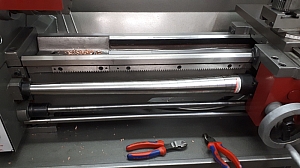

Zur Überprüfung der Reitstockausrichtung habe ich ein Stück Stahl im Backenfutter gespannt und auf den Aussendurchmesser der Reitstockpinole abgedreht. Anschließend wurde der Durchmesser der Reitstockpinole mit dem Durchmesser des abgedrehten Stahlstücks direkt verglichen... |

|

...Die Abweichung liegt auch hier weit unter 1/100mm. |

|

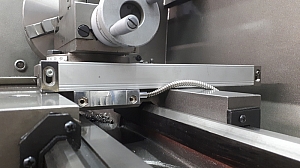

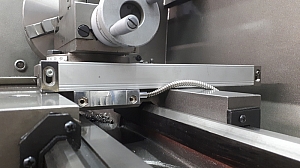

Nach ein paar Wochen Lieferzeit kam dann auch endlich mein 3-Achs Anzeigesystem bei mir an. |

|

Schnell waren die Montageplätze gefunden.... |

|

... und die Systeme für die Achsen montiert.... |

|

Da die Rückseite der Maschine nicht mehr ganz so bequem zugänglich ist, war die Montage der Messlineale nicht gerade einfach... |

|

...abschließend hat aber alles funktioniert... |

|

... und die Anzeige zeigt an :-) |

|

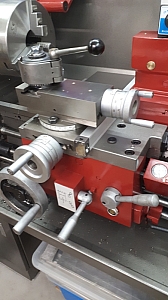

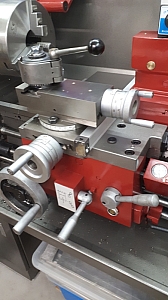

Eingangs habe ich über den Rost an den Spiralfederabdeckungen berichtet. Durch den Rostbefall im Inneren der Federn hakten diese und der Längsschlitten ließ sich nicht weich verfahren. Da dies in meinen Augen zwar ein Mangel war, ich aber mit der Maschine sehr zufrieden bin habe ich dies nicht reklamiert, sondern einfach neue Spiralfedern aus Edelstahl anfertigen lassen. Hier drehe ich gerade einen neuen Halter für eine Spiralfeder... |

|

Ein neuer und ein alter Halter |

|

Eine neue Edelstahl Spiralfeder.... |

|

... und der passende Halter. |

|

Nach dem Verschweißen ... |

|

... wurden die Halter lackiert .... |

|

... und die Spiralfedern ..... |

|

... entspannt. Die Funktion ist ohne Mangel und der Längssupport lässt sich butterweich verfahren. |

|

Die Spiralfeder ist so berechnet, dass sie sich komplett zusammenfahren lässt. |

|

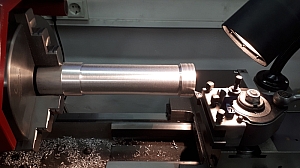

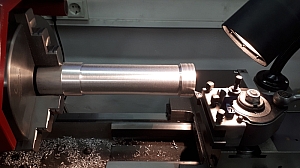

Abschließend für diesen Bericht habe ich den klassischen Drehtest durchgeführt. Ein möglichst dickes Stück Metall (hier 54mm Durchmesser) wird an beiden Enden symmetrisch angedereht. |

|

An beiden Enden wird darauf hin ein sehr geringer Span abgenommen um ein Wegbiegen vom Material zu vermeiden. Anschließend werden die beiden Durchmesser verglichen. Bei meiner Ausrichtung beträgt die Abweichung auf 200mm Länge 2/100mm, also 1/100mm auf 100mm Verfahrweg.Das ist für meine Anwendungen absolut ausreichend und bleibt so. |