|

Antennenschellen für eine Amateurfunkantenne Ein guter Bekannter benötigte

für seine Amateurfunkantenne zwei Spezialschellen. |

|

1. Das Rohmaterial war ein dicker Klotz aus Alu.. Da ich den Alu-Klotz bei ebay geschossen habe kann ich leider nicht genau sagen um welche Alu-Legierung es sich handelt. Da das Material jedoch extrem schmiert und die Zähne meines Bandsägenblattes schnell zusetzt gehe ich von einem Bleianteil aus. |

|

|

2. Mit dem Messerkopf wurden die Hauptseiten plan gefräst und die Dicke auf 15 mm gebracht. |

|

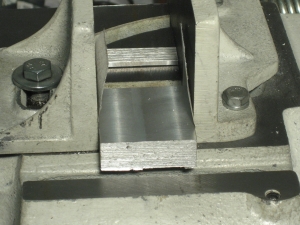

| 3. Auf der

Oberfläche sind die feinen Bearbeitungsspuren der

Schneidplatten zu erkennen. Der Gesamteindruck der

Oberfläche ist jedoch spiegelglatt. |

|

|

4. Jetzt wurden die beiden benötigten Materialstücke zugesägt. |

|

5. Um das Werkstück richtig spannen zu können habe ich vorher einen schmalen Streifen abgesägt und hinten in den Maschinenschraubstock der Bandsäge gelegt. Da der Streifen die gleiche Breite wie das Werkstück besitzt kann der Schraubstock nicht verkanten. |

|

6. Jetzt werden die Seitenflächen mit dem Messerkopf bearbeitet und das Maß 45 x 45 mm eingestellt. |

|

7. Die Rohlinge 45 x 45 x 15 mm sind fertig. Nun kann es weiter gehen. |

|

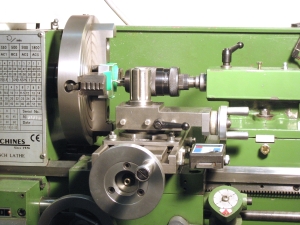

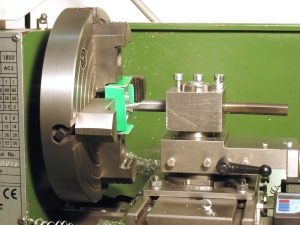

8. Das Werkstück wurde in das

Vierbackenfutter gespannt und eine Zentrierbohrung nach Anriss

eingebracht. |

|

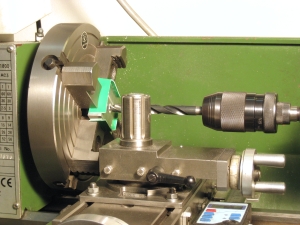

9. Anschließend wurde auf 10,5 mm aufgebohrt... |

|

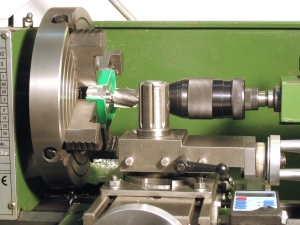

10. ... und, da ich noch keinen 20 mm Bohrer besitze, mit einem Zapfensenker weiter gearbeitet. |

|

11. Die Endbearbeitung bis auf einen Durchmesser

von |

|

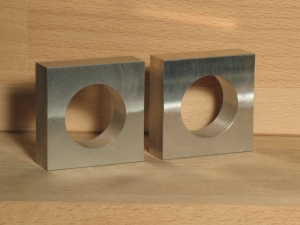

12. Die beiden Rohlinge mit 28,3 mm Bohrung. |

|

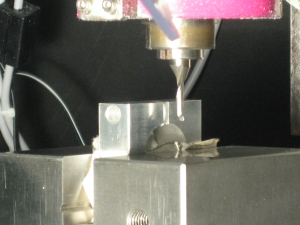

13. Nun wurde die Querbohrung für die Klemmschraube eingebracht und... |

|

14. ...eine Spann-Nut eingefräst. |

|

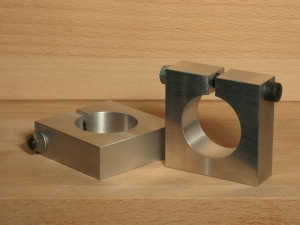

15. Die fertigen Spannschellen mit Spannschraube. |