|

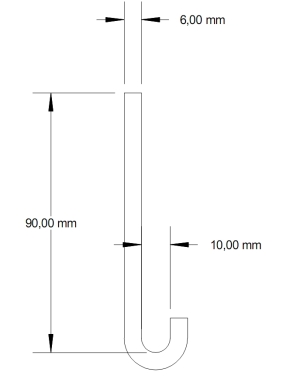

Batteriehalter Ein Arbeitskollege benötigte 2 Batteriehalter für

seinen Triumpf Sptifire 1500 aus VA. |

|

1. So sollten die fertigen Halter aussehen. Da die Teile einigermaßen geschützt sitzen nahm ich als Material 1.4305 (Automaten VA) |

|

2. Der erste Arbeitsschritt war das Gewindeschneiden auf der Drehmaschine. Die Stangen wurden mit Überlänge gefertigt, da ich zu faul war die Materiallänge vor dem Biegen zu berechnen. |

|

3. Der Übergang vom Gewinde. Der Freistich ist 0,2 mm dünner als der Kerndurchmesser. |

|

4. Beim Biegen kam der Schock! Bis zu diesem Zeitpunkt bin ich immer davon ausgegangen, dass das Biegen von Metall unter Wärmeeinwirkung leichter funktioniert.

|

|

5. In unserem Forum (Peters CNC Ecke) wurde mir dann gesagt, dass Automaten VA (1.4305) kalt gebogen werden sollte, da es beim Erwärmen eine Oberflächenhärte bildet, die dann zum Bruch führen kann. |

|

6. Also neue Gewindestangen gedreht und kalt gebogen. Funktioniert prima! Da ich noch keinen Biegeapparat besitze habe ich einen provisorisch gebauten benutzt. Dieser bestand aus einer festen Metallplatte mit einem 9,6mm Dorn um den das Material gebogen wurde. Das Material wurde beim Biegen von einem Kugellager geführt. |

|

7. Hier noch einmal bei anderer Beleuchtung und mit Muttern und Unterlegscheibe aus VA. |

|

8. Die Überlänge wurde mit der Bandsäge gekürzt und mit dem Schleifteller verschliffen. Die Sägekante wurde mit 400er Schleifleinen gebrochen. |

|

9. Ansicht des Gewindestücks. |

|

10. Zwei exakt gleiche Batteriehalter. |