|

Lampenabdeckungen für Profi-Blitzköpfe Ein Arbeitskollege benötigte

für seine professionelle Fotoausrüstung Transportabdeckungen für seine Blitzköpfe. Die neuen Abdeckungen sollten ca. 120mm lang sein und in die vorhandenen Bajonettverschlüsse passen. |

|

1. Das Kunststoff-Rohmaterial wurde sehr günstig bei einem schwedischen Möbelhaus erstanden. Das Material ist bruchfest, temperaturbeständig, leicht und extrem preiswert. |

|

2. Der grobe Zuschnitt erfolgt mit der Stichsäge. |

|

3. Die fertig zugeschnittenen Platten. |

|

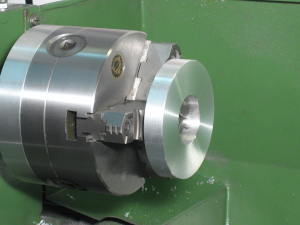

4. Hier habe ich einen Adapter gedreht um die oben gezeigten Platten auf meinen Teilkopf spannen zu können. |

|

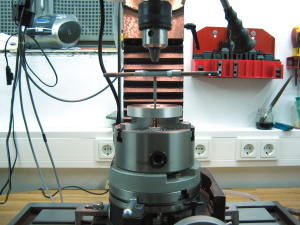

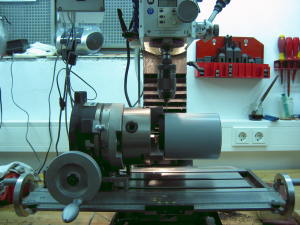

5. Der Teilkopf wird mit einem MK2-Schaft auf der Fräse ausgerichtet und fixiert. |

|

6. Jetzt konnte der gedrehte Adapter mit 120° versetzten Fixierungen für die Kunststoffbrettchen versehen werden. |

|

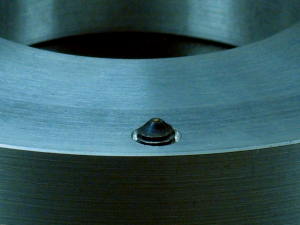

7. In die drei Löcher wurden Madenschrauben eingedreht.... |

|

8. ...und die Spitzen als Ankörnpunkte benutzt. |

|

9. So kann man das Lochbild 100%ig auf die Kunststoffbrettchen übertragen. |

|

10. Es wurden jeweils 2 Kunststoffbrettchen mit der gedrehten Aufnahme verschraubt. |

|

11. Der erste Arbeitsschritt war das Rundfräsen.... |

|

12. ...der späteren Trägerplatte. |

|

13. Da mein Kollege vier Abdeckungen benötigte wurde dieser Arbeitsschritt viermal wiederholt. |

|

14. Der nächste Arbeitsschritt war das Einfräsen des Bajonettverschlusses. |

|

15. Die Einfräsung wurde nur in die untere Kunststoffscheibe eingebracht. Die obere Kunststoffplatte dient später als Träger für das Schutzrohr. |

|

16. Jetzt wurde das spätere Schutzrohr grob zugeschnitten.. |

|

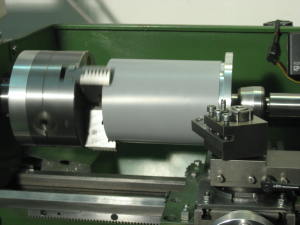

17. Für die Endenbearbeitung habe ich mir wieder einen Adapter gedreht. Die erste Seite hat eine Presspassung für den Rohrinnendurchmesser.... |

|

18. ...die Rückseite eine 60° Aufnahme für die mitlaufende Körnerspitze der Drehbank. |

|

19. Das Teststück geht saugend auf die Aufnahme. |

|

20. So wurden die Enden der Rohrstücke bearbeitet und die vier Stücke auf Länge gedreht. |

|

21. Alle Rohrstücke sind gleichlang und an den Enden mit einer Fase versehen. |

|

22. Nun wurden die Rohrhalter auf Nenndurchmesser gebarcht und die 2mm Nut für den Bajonetthintergriff eingestochen. |

|

23. Auf dem Teilkopf wurden drei Fixierungsbohrungen eingebracht und die beiden Kunststoffteile fest miteinander verschraubt. |

|

24. Jetzt konnte der innere Ring ausgefräst werden. Hier sitzt später die heiße Blitzlampe. |

|

25. Dieser Arbeitsschritt wurde ebenfalls viermal durchlaufen. |

|

26. Links ist das Originalteil zu sehen, rechts die neue Abdeckung mit lose aufliegendem Deckel.. |

|

27. Die Deckelstücke wurden mit einer Presspassung zum Rohrinnendurchmesser versehen. Es wurden immer zwei Deckel gleichzeitig bearbeitet und mittig eine Fasekante eingestochen. |

|

28. Um eine gute Belüftung und ein schnelles Abkühlen der Lampen zu garantieren wurde der Deckel innen ausgedreht. Hierzu wurde mit einer Bohrstange das Deckelinnere herausgeschnitten und die so entstandene Bohrung ausgedreht. |

|

29. Auf dem Teilkopf wurden nun die Löcher dür die äußeren Befestigungsschrauben eingebracht.... |

|

30.....und die Lüftungsschlitze im 30°-Raster eingefräst. |

|

31. Die fertigen Blitzkopfabdeckungen in vierfacher Ausführung.. |