|

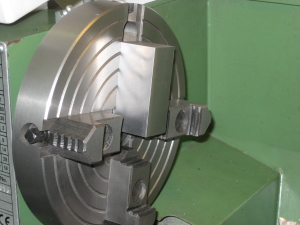

Futterflansch für mein neues 125mm Bison Dreibackenfutter Nachdem ich vergeblich versucht habe mein altes 80mm Dreibackenfutter dazu zu überreden Rundteile reproduzierbar zu spannen habe ich mir ein 125er Dreibackenfutter von BISON zugelegt. Bevor ich den Rundlauf jedoch genießen konnte musste ich mir einen neuen Aufnahmeflansch für das Dreibackenfutter drehen. |

|

1.Alle Teile auf einem Haufen: Das neue Dreibackenfutter mit Spannschlüssel, gestuften und weichen Backen. Ein Gewindeschneider M39x4 (Benutzung kommt später) Rohmaterial für 2 Flansche (d=140mm) |

|

2. Das Rohmaterial wird in 2 handliche Teile zersägt. Mit der Bandsäge dauert das ca. 30 Minuten, mit der Hand wohl ein paar Tage. |

|

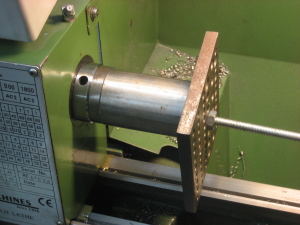

3. Das abgesägte Rohmaterial wird einigermaßen ausgerichtet auf eine Vierbackenplanscheibe gespannt und auf einer Seite vorgedreht. |

|

4. Anschließend wird das Werkstück um 180° gedreht und auf der Rückseite bearbeitet. Der Flanschabsatz ist bereits zu erkennen. Von jetzt an sollte der Flansch nicht mehr aus der Spannung gelöst werden. Da es mal wieder mitten in der Nacht war beschloss ich am nächsten Abend weiter zu arbeiten. |

|

5. Als ich in meinen Bastelkeller kam schaute ich nicht schlecht! Eine Spannbacke meiner Planscheibe war durchgebrochen. |

|

6. Ich tippe auf einen Materialfehler oder thermische Verspannungen. Auf jeden Fall konnte ich nicht weiter arbeiten. Glücklicher Weise hatte der Futterflansch noch genug Übermaß. Das Ausspannen hatte also noch keine Auswirkungen auf das spätere Rundlaufergebnis. |

|

7. In meinem Materialvorrat fand ich nach ein paar Minuten ein passendes Stück C45. |

|

8. Nach dem Anreißen ging es wieder an die Bandsäge. |

|

9. Hier das zugesägte Material und die defekte Spannbacke. |

|

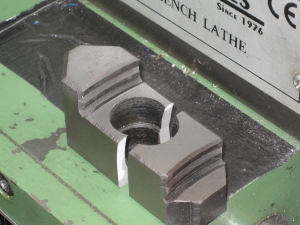

10. Mit dem Messerkopf wurden die Planseiten bearbeitet und die Winkligkeit hergestellt. |

|

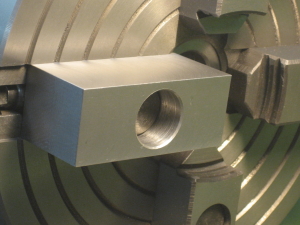

11. Das bearbeitete Teil passt 100%ig in die Führungsnut. |

|

12. Die spätere Aufnahme wird vorgebohrt... |

|

13. ... und die Ausfräsung für den Aufnahmezapfen eingebracht . |

|

14. So soll es aussehen. |

|

15. Die Planscheibe wurde in den Teilkopf gespannt und die Futterbacken ausgerichtet und verspannt. Die Stufung der neuen Futterbacke wurde eingefräst. |

|

16. Nach dem Schleifen der neuen Futterbacke ist die Planscheibe wieder einsatzbereit. |

|

17. Auf die innere und äußere Verzahnung habe ich absichtlich verzichtet. |

|

18. Weiter geht es mit dem Futterflansch. Nach dem erneuten Ausrichten konnte die Bearbeitung wieder losgehen. |

|

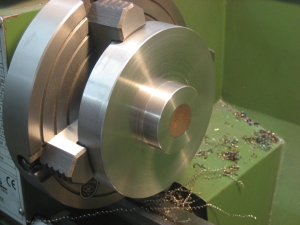

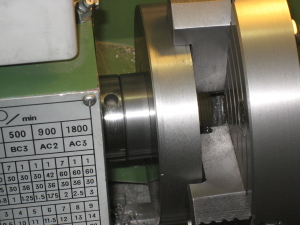

19. Die Außenflächen wurden noch einmal mit einem 1/10mm Span überdreht und anschließend die Innenbohrung eingebracht. Die Kernlochbohrung d=35mm für das Aufnahmegewinde M39x4 wurde ausgespindelt. Anschließend wurde die Aufnahmepassung auf 39.01mm mit dem Innendrehmeissel bearbeitet. |

|

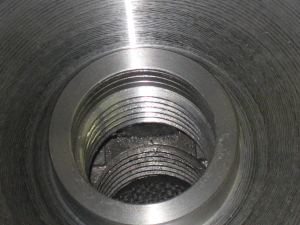

20. Jetzt konnte das Innengewinde geschnitten werden. |

|

21. Der letzte 1/10 mm wurde mit dem in Bild 1 gezeigten Fertigschneider M39 x 4 geschnitten. |

|

22. Der immer noch auf der Planscheibe fixierte Futterflansch wird nachgeschnitten,.... |

|

23. ...das Gewinde kontrolliert.... |

|

24. ...und letztendlich auf die Hauptwelle der Drehmaschine aufgesetzt. |

|

25. Beim Aufsetzten habe ich festgestellt, dass die Wellenpassung am neunen Flansch zwar o.k., die Hauptwelle selber jedoch unter Maß war. |

|

26. Also wurde die Arbeit wieder unterbrochen, ein kleiner Ring aus C60 gedreht und mit Loctit (fügen Welle - Nabe) aufgesetzt. |

|

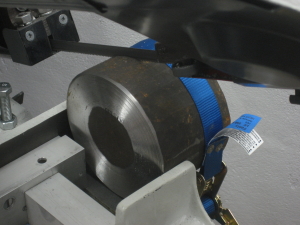

27. Um den Ring zu fixieren habe ich mir eine provisorische Klemmung gebastelt. |

|

28. Nach 24 h wurde die provisorische Schraubzwinge wieder gelöst..... |

|

29. ...und der Ring bearbeitet. |

|

30. Das Ergebnis kann sich sehen lassen! 39.00 mm ! |

|

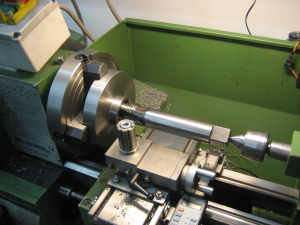

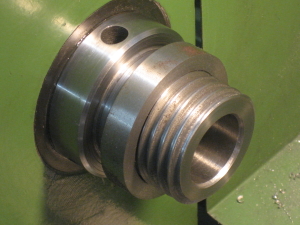

31. Die fertig überarbeitete Hauptspindel nach DIN 800. M39 x 4 Aufnahmegewinde. Der Absatz zwischen Gewinde und Flanschpassung dient zur Arretierung des Flansches. Hier greifen zwei um 90° versetzte Madenschrauben des Futterflansches ein. Die Abdrücke der Schraubenspitzen kann man in Bild 29 sehen. |

|

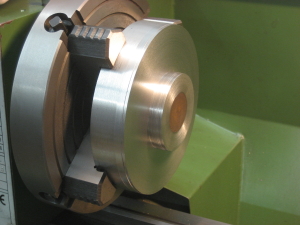

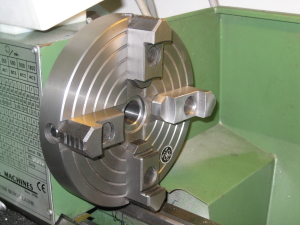

32. Der Flanschrohling wurde von der Planscheibe genommen und auf die neue Hauptspindelaufnahme geschraubt. Ergebnis: Die fertig bearbeitete Rückseite des Futterflansches läuft auf 1/100mm rund und ohne Schlag. Jetzt kann die Vorderseite, der eigentliche Futtersitz, und die Außenfläche bearbeitet werden. |

|

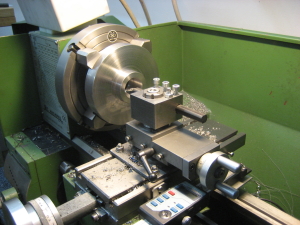

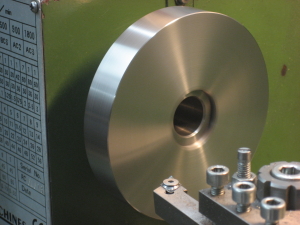

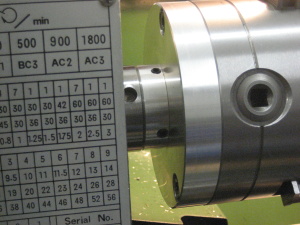

33. Der neue Flansch bei 2000 1/min nach dem Überplanen der Vorderseite. |

|

34. Die Futterpassung wurde mit 1/100 mm Untermaß gedreht. Der erste Versuch mit einer Passung 1/100mm Übermaß misslang. Der Flansch verzog sich derart, dass er anschließend nicht mehr zu gebrauchen war. |

|

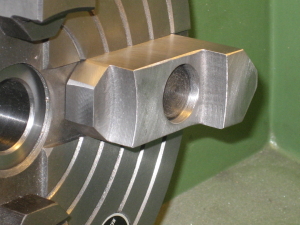

35. Der Freistich an der Futteranlagefläche sollte großzügig dimensioniert sein um eventuelle Minispänchen, die bei der Montage des Futters entstehen, aufnehmen zu können. |

|

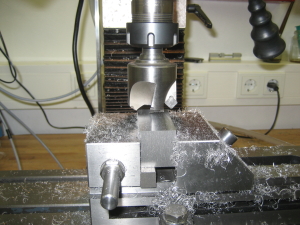

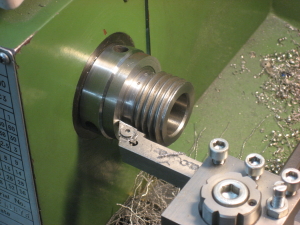

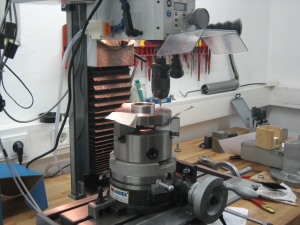

36. Jetzt werden die Befestigungslöcher in den Flansch (120° versetzt) eingebracht. Diese Arbeit erledigte ich in einem Teilapparat. |

|

37. Die Senkungen für die Inbusschraubenköpfe werden hergestellt. Weiterhin wurden in den Absatz die oben erwähnten Gewinde für die Sicherungsschrauben eingebracht. Bei dieser Arbeit hat sich Futterflansch Nr. 2 um ca. 3/100

mm verzogen. Also musste ich Futterflansch Nr. 3 herstellen. Wenn ich noch einmal einen Futterflansch herstelle, werde ich die Bohr- und Senkarbeiten vor dem Drehen der Futteraufnahme durchführen. Die Gefahr des Verzuges beim Bohren ist zu groß. |

|

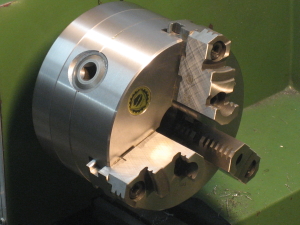

38. Ende gut, Alles gut. Der fertige Futterflansch Nr. 3 mit Befestigungsbohrungen und Senkungen. |

|

39. Hier der Flansch mit Futter. Der Rundlauffehler beträgt in 100 mm Abstand zum Futter 1/100 mm. (Da hätte ich selber nicht mit gerechnet) Die Präzision des Bisonfutters ist erstklassig!!! |

|

40. Da ich keine Abdrückgewinde in den Flansch Nr. 3 schneiden wollte habe ich mir diese Abdrückvorrichtung aus Normteilen gebaut. |

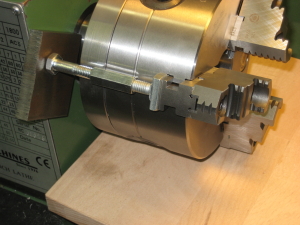

|

41. Die drei Befestigungsschrauben des Futters werden leicht gelöst und das Futter sanft vom Flansch gedrückt. Anschließend kann der Flansch von der Hauptwelle abgeschraubt werden (Das untergelegte Holzbrett schützt das Maschinenbett und stützt das Futter). |

|

42. Ein netter Kollege aus unserer CNC-Ecke berichtete mir bei unserem letzten Treffen in meinem Bastelkeller, dass er an seinem Futterflansch nicht nur zwei um 90° versetzte, sondern drei um 120° versetzte Sicherungsschrauben benutzt. Hierdurch verdrückt sich der Futterflansch beim Sichern nicht. Ich sah schnell ein, dass heir eine Fehlkonstruktion an meinem Futterflasch vorlag. Dies habe ich nun behoben. |

|

43. Das Drehfutter wurde mit Futterflansch von der Drehmaschine abgebaut und mit einem kurzen Adapterstück in den Teilkopf gespannt. Nun wurden weitere zwei Gewinde für die Sicherungsschrauben eingebracht. Mein Futterflansch wird nun über vier 90° versetzte Schrauben gesichert. |

44. Nach der Neumontage an der Drehbank konnte nun der Rundlauf auf 1µm eingestellt werden. Der Außendurchmesser wurde mit einem Digitalmessschieber überprüft (Durchmesserabweichung 1/1000 mm) |

|

|

45. Anschließend habe ich ein paar Edelstahl-Probestücke gedreht. Die Oberflächen beim Plan- und Längsdrehen sind absolut o.k. hier 1.4305 ( Automaten-VA) |

|

45. Die Planseite .... |

|

46. .... und ein Stück 1.4104 (VA) |