|

RC6123B Wartung und Einstellung Nach dem Umzug in meine neue Werkstatt wurde meine Drehbank überholt und anschließend neu justiert. Die Anregung hierzu stammt aus unserem Forum Peters-CNC-Ecke. Diese Anleitung findet man im Downloadbereich auf Jürgens Homepage oder hier. |

|

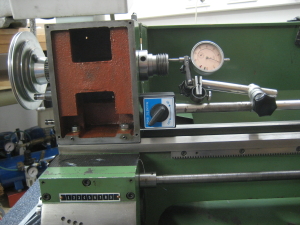

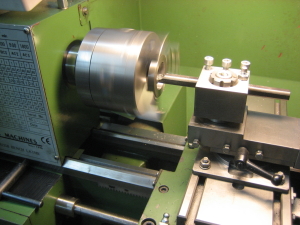

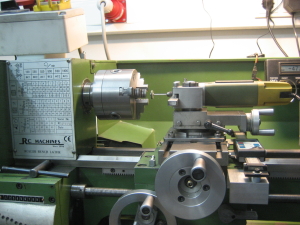

1. Die 6123B von RC-Machines leistet mir schon seit vielen

Jahren treue Dienste. |

|

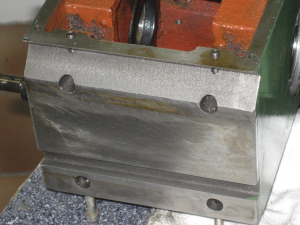

2. Die Hauptspindel wird zur Reitstockseite hin aus den Lagersitzen gepresst. Es hat sich gezeigt, dass dies am besten mit einer Gewindespindel

und zwei nicht zu dünnen Stahlplatten geht. |

|

3. Der vordere Teil besteht aus einer provisorischen Stahlkonstruktion. Diese stützt sich am Spindelstock ab und überträgt somit die Zugkraft der Gewindespindel auf den hinteren Teil der Hauptspindel. |

|

4. Nach etwas Kraftaufwand und einem starken Ruck durch die Hauptwelle hat man die gesammte Welle und die Lager in der Hand. |

|

5. Der hintere Lagersitz. Alle Laufflächen der Lager werden gecheckt und gereinigt. |

|

6. Alle Laufflächen der Lager werden gecheckt und gereinigt. |

|

7. Der Spindelstock wurde demontiert. |

|

8. Die Auflageflächen des Spindelstocks haben deutliche Spuren auf dem Maschinenbett hinterlassen. |

|

9. Ebenso sieht der Spindelstock von unten aus. |

|

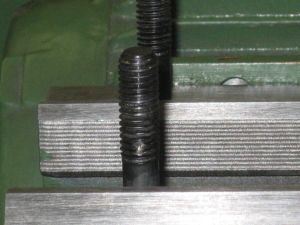

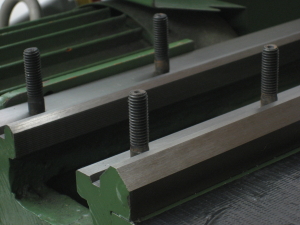

10. Die Gewindebolzen müssen ausgetauscht werden. |

|

11. Auf dem oberen Gewinde werden hierzu zwei Muttern gekontert. Anschließend lässt sich der Gewindebolzen aus dem Maschienenbett drehen. |

|

12. Nachdem die Gewindebolzen entfernt wurden konnten die Auflageflächen am Maschinenbett mit Schleifflies und Metallpolitur überarbeitet werden. |

|

13. Die Bolzengewinde werden nachgeschnitten. |

|

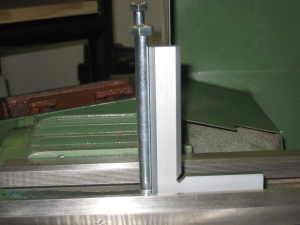

14. Mit langen Schrauben und einem Winkel wird die Winkligkeit der neuen Gewinde überprüft. |

|

15. Mit den neuen Bolzen sieht die ganze Sache schon wieder gut aus. |

|

16. Die Hauptwelle und die Lager wurde gereinigt und gecheckt. Zum Reinigen benutze ich Bremsenreiniger aus dem Baumarkt. Beim Vermessen der Hauptwelle ist mir aufgefallen, dass die hintere Passung für den Futterflansch entweder gar keine Passung war oder extrem verschlissen ist. Hierzu später mehr. |

|

17. Die Hauptwelle, die Lager und der Spindelstock wurden handfest auf dem überholten Maschinenbett montiert. Die Messuhr wird mit ihrem Magnetfuss am Spindelstock befestigt. Jetzt kann durch kräftiges Drück (von Hand oder mit einer Holzlatte) auf das hintere Hauptspindelende das Lagerspiel überprüft werden. Bei unseren Hobbymaschinen sollte ein Axial-Spiel von ca. 0,04mm nicht überschritten werden. !!! EIN ZU GERINGES AXIALSPIEL KANN DIE LAGER BESCHÄDIGEN!!! |

|

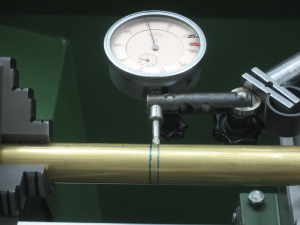

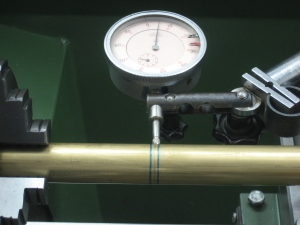

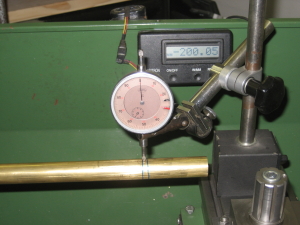

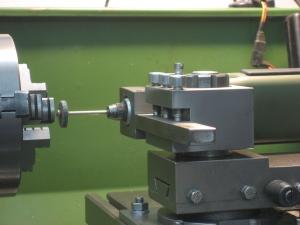

18. Jetzt geht das eigentliche Ausrichten los. Man benötigt eine ca. 350mm lange, runde Materialstange. Das Material sollte exakt rund sein, ob es krumm ist spielt keine Rolle. Die erste Messstelle wird in ca. 50mm vom Futter entfernt eingezeichnet. Die zweite ca. 200mm von der ersten entfernt. |

|

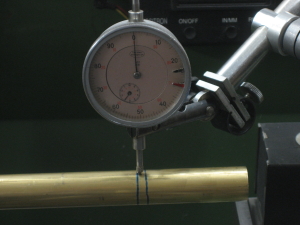

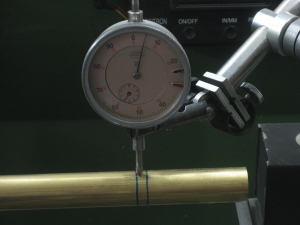

19. Wie in Jürgens Anleitung beschrieben wird die Messuhr beim niedrigsten Wert genullt. |

|

|

20. Der min. und max. Messwert wird notiert. |

|

|

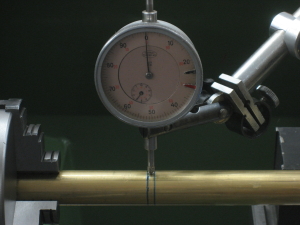

21. Die Messuhr wird mit dem Support zum Messpunkt 1 gefahren. !!! nicht Nullen !!! Auch hier werden die Messwerte notiert. Die Bilder wurden erst nach dem Ausrichten gemacht. Normalerweise weichen die Messwerte voneinander ab. Wenn ich mich recht entsinne habe ich die unter Pos. 20 und 21 beschriebenen Messungen und das anschließende Verstellen des Spindelstocks 10-12 mal wiederholt. Das Ergebnis ist jedoch optimal. |

|

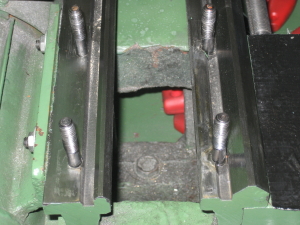

22. Die berechneten Unterlagen unter dem Spindelstock müssen exakt liegen. Jetzt können die Befestigungen des Spindelstocks etwas fester angezogen werden. !!! Durch das Festziehen kann sich die Position wieder verändern!!! |

|

|

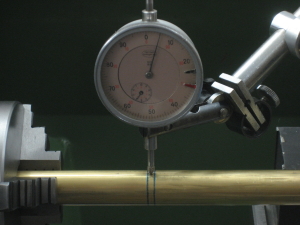

23. Nachdem die Höhenlage des Spindelstocks richtig eingestellt wurde kann der Seitenzug auf 0 gestellt werden. Die Messmethode ist identisch. |

|

|

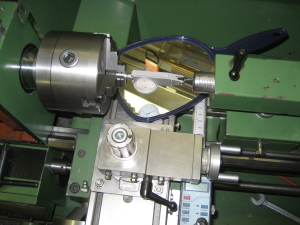

24. Der Messpunkt am Futter. Der Spindelstock meiner Maschine besitzt glücklicherweise vier Justierschrauben welche sich an den Befestigungs-Gewindebolzen am Maschinenbett abstützen. Hierdurch ließ sich der Seitenzug des Spindelstocks in wenigen Minuten exakt einstellen. |

|

25. Nachdem der Spindelstock ausgerichtet und wieder festgeschraubt ist kann der Reitstock ausgerichtet werden. Hierzu wird ein Puppi-Taster in das Dreibackenfutter gespannt und an den Innenkonus des Reitstocks angelegt. Jetzt kann das Futter langsam von Hand gedreht werden. Die Messuhr des Tasters zeigt die mittlere Mittenabweichung. |

|

26. Der Spiegel auf dem Support erleichter das Ablesen der Messuhr. |

|

27. Auch hier wird aus den oberen und unteren Messwerten der Mittelwert gebildet und der Reitstock entsprechend verstellt. Die Seitenverstellung wird jeder Reitstock angebaut haben. (Wird teilweise zum Kegeldrehen benutzt) |

|

28. Die Höhenverstellung wird mit handelsüblichen Unterlagblechen durchgeführt. |

|

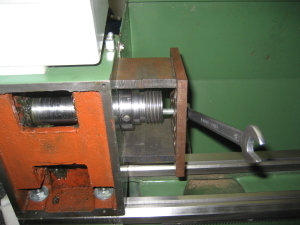

29. Erst jetzt werden die hinteren Anbauten des Antriebes wieder montiert. |

|

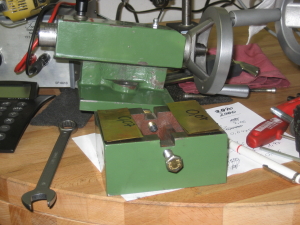

30. Keil- und Zahnriemenräder mit Spannvorrichtung. Die Zahnräder für die Leitspinden müssen noch montiert werden. |

|

31. Wie unter Pos. 16 beschrieben ist mir beim Vermessen der Hauptwelle ein zu großes Spiel zwischen Futterflansch und Welle aufgefallen. |

|

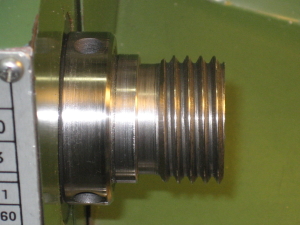

32. Der hintere Passansatz scheint verschlissen zu sein. Also wurde die Passung bis auf den vorderen Gewindedurchmesser abgedreht. |

|

33. Vor dem Abdrehen der Passung wurde ein Stahlring mit einer Innen-Press-Passung hergestellt. |

|

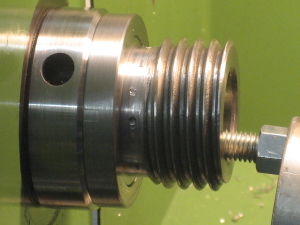

34. Dieser Ring wurde zusammen mit Loktite Stahlkleber auf die Welle gepresst. |

|

35. Nach dem Aushärten des Klebers habe ich die neue Passung angedreht. Der sehr dünne Passring ist auf dem Bild gut zu erkennen. |

|

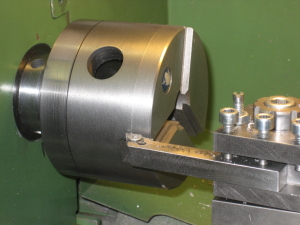

36. Die Innenteile aus meinem kleinen Dreibackenfutter wurden demontiert und das Futter am Umfang abgedreht. |

|

37. Der Übergang zwischen Flansch und Futterkörper wurde markiert. |

|

38. Das Futter nach der Montage ist bereit für das Ausschleifen. |

|

39. Der Halter für die kleine Proxon ist schnell gemacht und extrem praktisch.

|

Ergebnisse nach der Überarbeitung:

Die Durchmesserabweichung beim Längsdrehen auf 300mm ist kleiner 2/100mm.

Leider zeigte sich, dass eine Backen-Führungsfläche an

meinem Dreibackenfutter beschädigt war.

Aus diesem Grund war es nicht möglich den Futterrundlauf wieder

herzustellen.