|

Reitstock Instandsetzung die Zweite Bei der Vermessung meiner Drehbank habe ich festgestellt, dass

sich der Reitstock nicht 100%ig einstellen läst. Ich habe mich dazu entschlossen den Reitstock einmal genauer unter die Lupe zu nehmen. |

|

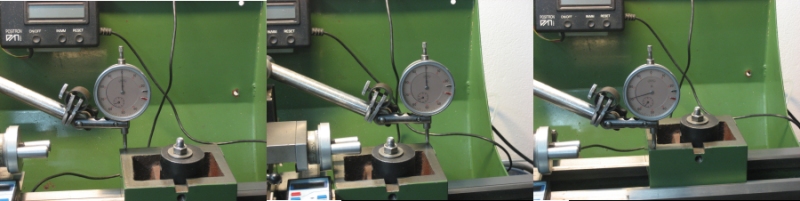

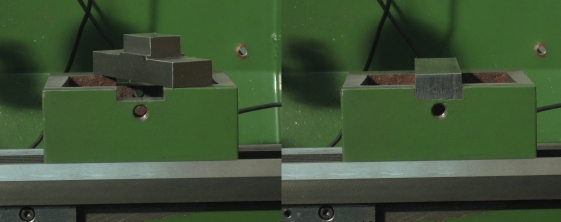

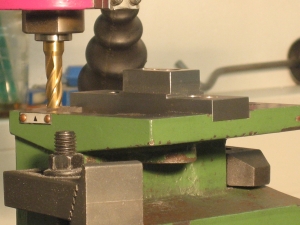

1. Um überhaupt eine saubere Messung durchführen zu können benötigte ich eine Bezugskante. Das Unterteil des Reitstocks wurde an der Prismenführung ausgerichtet..... |

|

2. ... und die Bezugskante angefräst. |

|

3. Nachdem das Reitstockunterteil auf dem Maschinenbett meiner Drehbank provisorisch festgeschraubt war, konnte nun die Auflagefläche vermessen werden. Parallel zum Maschinenbett stellte ich eine Abweichung von

1/100mm fest. Quer zum Maschinenbett betrug die Abweichung 70/100mm! Absoluter Handlungsbedarf! |

|

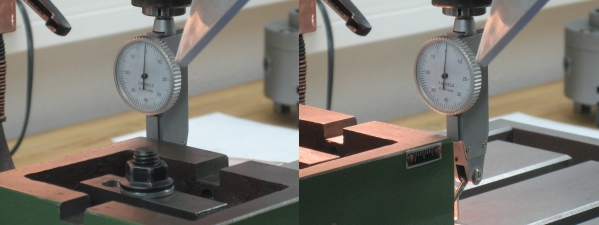

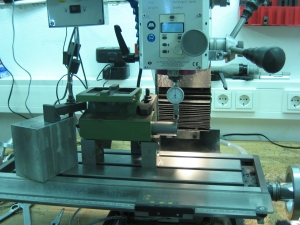

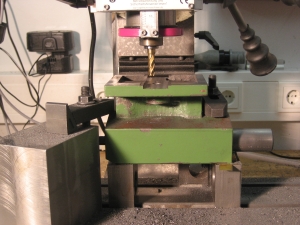

4. Das Reitstockunterteil wurde also wieder auf dem Kreuztisch der Fräse ausgerichtet (an der neuen Bezugskante) und .... |

|

5. ... mit dem Messerkopf plangefräst. |

|

6. Anschließend wurde die Gleitführung des Reitstocks vermessen. Die Führung war um 10/100mm schief eingefräst. Auch hier war Handlungsbedarf. |

|

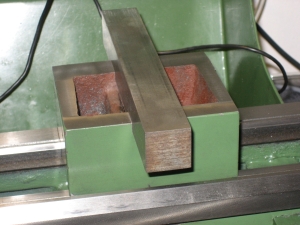

7. Es wurde eine neue Führung für einen 25mm Keilstahl (C45) eingefräst. |

|

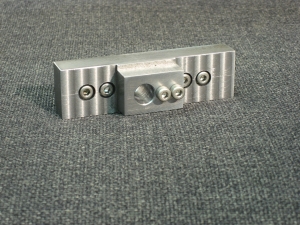

8. Der Keilstahl wurde auf Länge gesägt, .... |

|

9. ... die Befestigungsbohrungen eingebarcht und die Mitnahmenase der Verstellschrauben angefräst. |

|

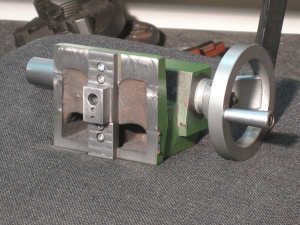

10. Somit war das Unterteil fertig. |

|

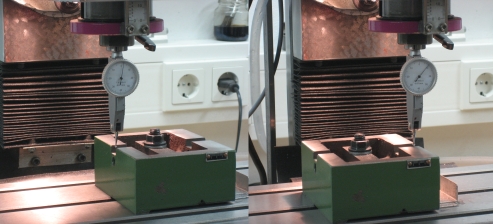

11. Jetzt konnte ich mich an das Oberteil des Reitstocks wagen. Aufspannung auf der Fräse und Ausrichtung an der geklemmten Pinole. |

|

12. Auch das Oberteil erhielt die Führung für den 25er Keilstahl. |

|

13. FERTIG! Der Keilstahl passt saugend in die neue Nut. |

|

14. Die Befestigungsgewinde für die neue Keilstahlführung werden eingebracht. |

|

15. Der montierte Keilstahl an seinem neuen Arbeitsplatz. |

|

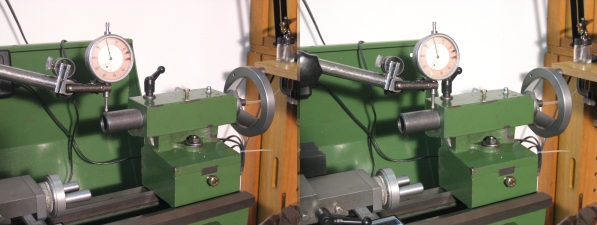

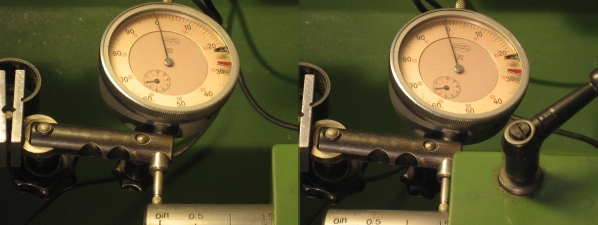

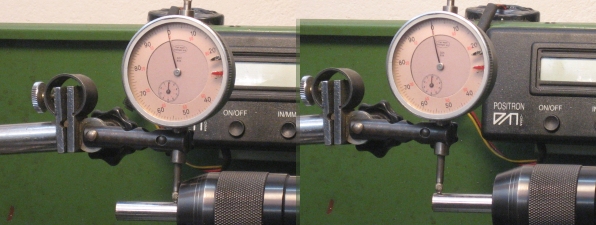

16. Nach der Montage konnte der Reitstock erneut vermessen werden. Die Höhenabweichung der Pinole ist nicht mehr messbar. |

|

17. Die Seitenabweichung liegt unter 1/100mm. |

|

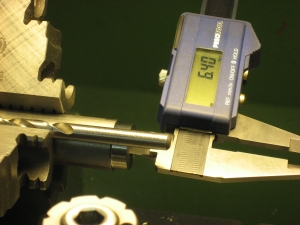

18. Auch bei eingespanntem Bohrfutter sind die Höhen- und Seitenabweichung kleiner 1/100mm. |

|

19. Nun kam der Testlauf: Ein HSS-Co Bohrer mit 6,4mm Durchmesser wurde eingespannt und ein Loch in VA gebohrt. |

|

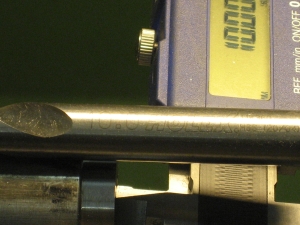

20. Abschließend der Test mit einem HSS-Co Bohrer mit 10,0mm Durchmesser. Die Bilder sprechen für sich. |