|

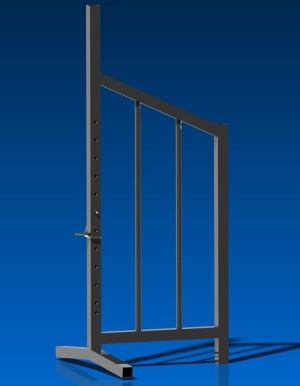

Agility Hürden Ein sehr netter Arbeitskollege hat mich gefragt ob ich ein paar Hürden aus Aluminium anfertigen könnte.

|

|

1. Die Originalhürde besteht aus 30x30x2mm Aluminium Vierkantrohren und für die Optik wurden 15mm Rundrohre in die Konstruktion eingefügt. Als Rohrabschluss wurden handelsübliche Vierkantstopfen verwendet. Die einzelnen Bohrungen dienen zur Höhenverstellung der Hürde. |

|

2. Die Hürdenstange wird durch eine einfache Steckklammer gehalten. |

|

3. Die Konstruktion war schnell fertig gestellt ... |

|

4. ... und alle Einzelteile digital erfasst und bemaßt.. |

|

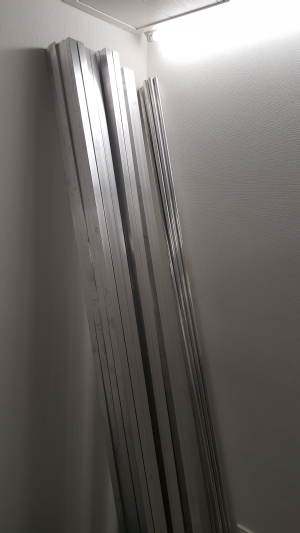

5. Ich habe die gesamte Konstruktion auf 25x25x2mm Aluprofile ausgelegt um die Kosten etwas zu senken. Da ich ein paar mehr Hürdenelemente fertigen sollte stehen hier 54m Alu-Vierkantrohre und 24m Rundrohre. 100 Vierkantstopfen kamen ebenfalls noch hinzu. |

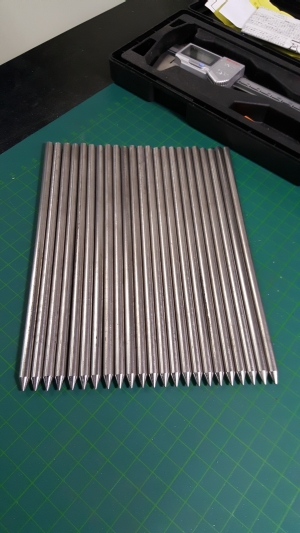

|

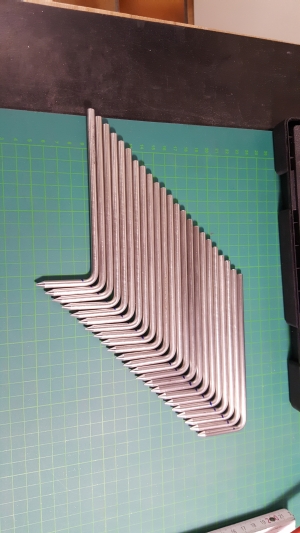

6. Vorab habe ich noch eine simple Biegevorrichtung ... |

|

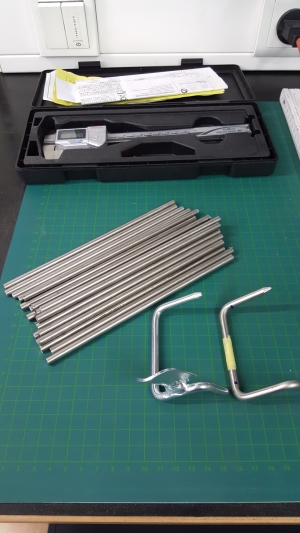

7. ... für die Einsteckklammern gebaut um die 6mm Edelstahldrähte (1.4301) einfach biegen zu können. |

|

8. Hierbei handelt es sich um einen Grundblock aus C45 Stahl in dem 2 Stahlstifte eingelassen sind. Ein Stift dient als Radienschablone, der zweite Stift als Anschlag. |

|

9. Das Griffstück besteht ebenfalls aus C45 und wurde mit einer Aufnahme für die Radienschablone und einem Führungsbolzen versehen. |

|

10. Fertig ist die Biegevorrichtung. |

|

11. Vielen Dank an Jürgen für den Tipp. |

|

12. Nachdem alle Biegemaße feststanden wurden die einzelnen Rohstangen zugesägt... |

|

13. ...und mit einer Spitze versehen. |

|

14. Nun konnte .... |

|

14. alles angezeichnet werden .... |

|

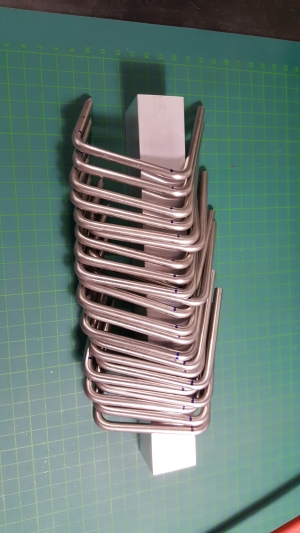

15. ... und ie Mini-Serienfertigung .... |

|

16. ...nahm ihren Lauf. |

|

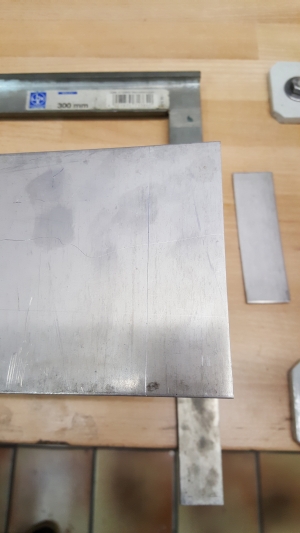

17. Der 2. Arbeitsschritt bestand aus der Anfertigung der Auflageflächen. Hierzu verwendete ich ein 2mm Edelstahlblech (1.4301) aus der Restekiste. |

|

18. Mit der Schlagschere lässt sich das Material schneiden wie Butter. |

|

19. Und schon hat man ganz viele kleine Blechstreifen. |

|

20. Nach einem kurzen Besuch am Bandschleifer .... |

|

21. ...konnten alle Bleche gekantet werden. |

|

22. Alles ist vorbereitet für die Verschweißung. |

|

23. Damit alle Steckklemmen gleiche Abmessungen bekommen habe ich mir eine provisorische Schweißvorrichtung gebaut. |

|

24. Unten ist das Original und oben der Nachbau zu sehen. |

|

25. Ein paar Stunden später sind alle Alu-Teile zugesägt. Nun ein paar Daten: 54m Vierkantrohr 24m Rundrohr 252 Sägeschnitte 288 Bohrungen Hat trotzdem Spaß gemacht :-)

|

|

26. Wie eingangs erwähnt habe ich vorher noch nie Aluminium geschweißt. Nach ein paar Versuchen hatte ich aber den Dreh raus und meine Schweißnähte sahen schon ganz gut aus. Üben, üben, üben ist angesagt :-) |

|

27. Auf meinem kleinen Schweißtisch habe ich mir eine Fixierung angebracht um nicht bei jedem Schweißschritt erneut die Teile einmessen zu müssen. |

|

28. Schritt für Schritt wurden die Teile verschweißt. |

|

29. Und von Schweißnaht zu Schweißnaht hat das Aluminium-Schweißen seinen Schrecken verloren. |

|

30. Hier ist die Vorrichtung für die Diagonalschweißung zu sehen . |

|

31. Fehlen nur noch die ... |

|

32. ... Rundrohre.... |

|

33. ... und Standbeine. |

|

34. 18 Hürden sind fertig geschweißt und mit den Kunststoffstopfen versehen. |

|

35. Alle Steckklemmen passen und das Projekt ist somit abgeschlossen :-) |

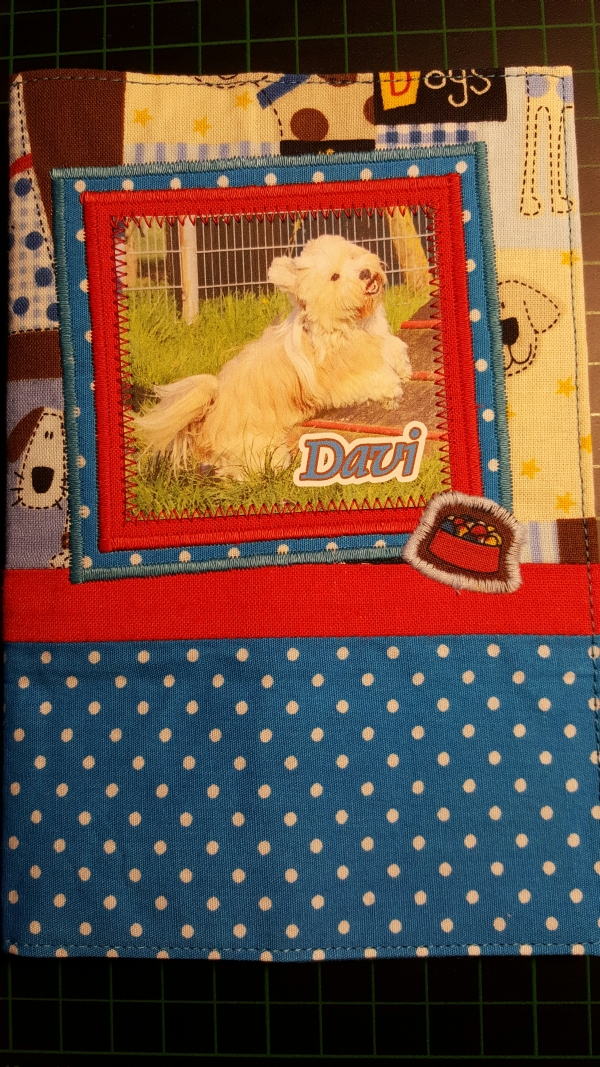

36. Toll zu sehen, dass die Hürden in Gebrauch genommen wurden :-)

|

|

37. Als DANKESCHÖN habe ich heute diese tolle Hülle für einen Hundeimpfpass bekommen. Wenn jemand Interesse an einer Hülle haben sollte sind diese hier zu finden |

|