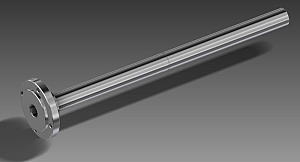

Dei Konstruktionszeichnung der Pinole...

...und der Hauptspindel mit Aufnahme für das Spannzangenfutter.

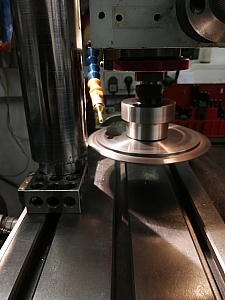

Da ich für die Verzahnung einen speziellen Fräser benötigte habe ich mir einen entsprechenden Aufnahmedorn mit Fräsdornringen gleich mit bestellt.

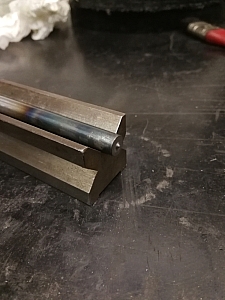

Das ist der Zahnstangenfräser für eine Modul 2 Zahnstange. Ich habe mir gleich zwei Stück bestellt, und das war auch gut so wie sich später noch zeigen wird.

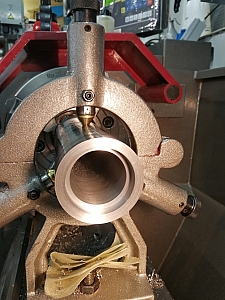

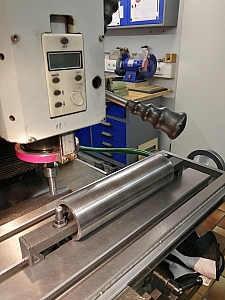

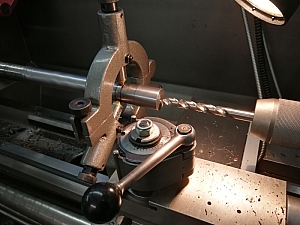

Hier teste ich gerade ob die spätere Aufspannung der Pinole passt. Ich werde wohl den Feinvorschub und den Z-Vorschub abbauen müssen.

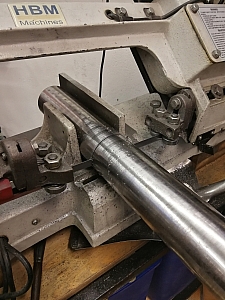

Wie oft habe ich hier wohl schon geschrieben, dass es einfach prima ist eine Bandsäge zu besitzen :-)

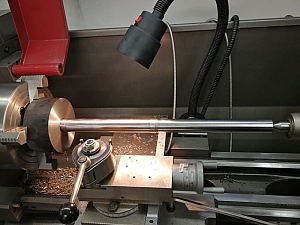

Los geht´s mit der Pinole. Hier wird gerade die Stirnseite plan gedreht.

Eine Durchgangsbohrung mit 22mm wird eingebracht...

.... und der erste Lagersitz gedreht.

Der erste Ansatz der Durchgangsbohrung....

... und der Lagersitz Nummer 1 ....

....passen schon mal.

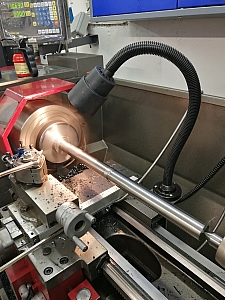

Da alle meine Bohrstangen zu klein waren habe ich mir bei meinem Arbeitgeber eine etwas größere Ausführung geliehen. Damit war es kein Problem mehr die ges. Durchgangsbohrung in einem Durchgang zu drehen.

Das Drehbild ist gleichmäßig und sauber.

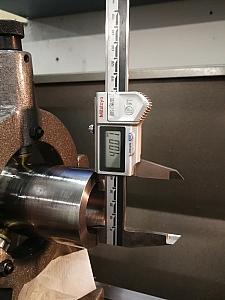

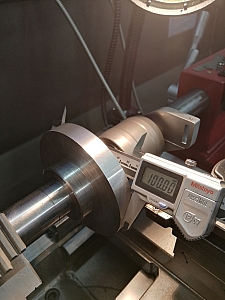

Die Bohrung passt ....

ebenso die Lagersitze ...

....ich bin zufrieden.

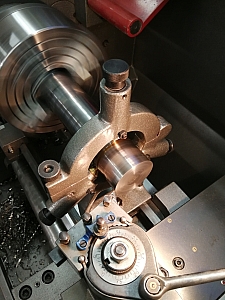

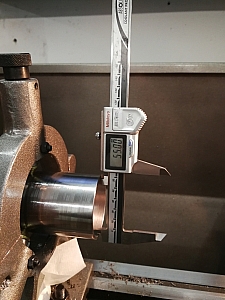

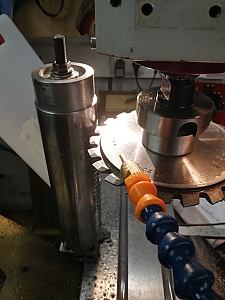

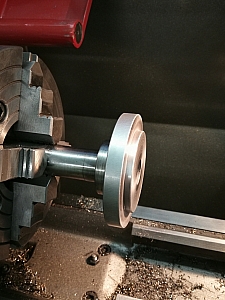

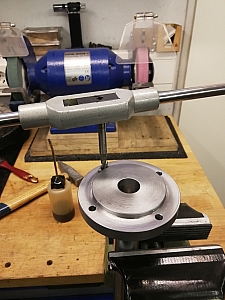

Nun wurden zwei Passstücke hergestellt die genau in die Lagersitze der Pinole passen.

Die Piniole geht saugend auf das Passstück.

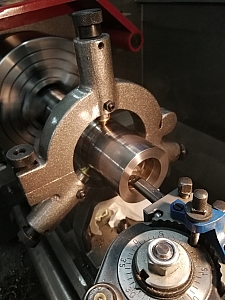

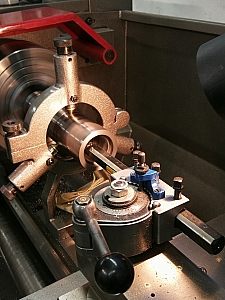

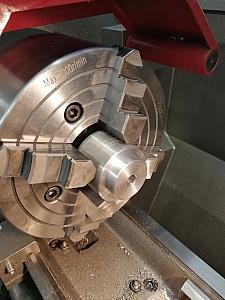

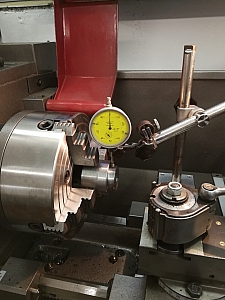

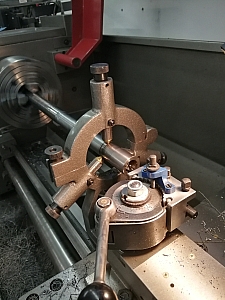

Ausrichten auf Rundlauf....

... und überdrehen der Mantelfräche der Pinole.

Anschließend wurde das Werkstück auf den Frästisch gespannt ....

... und eine 10mm Keilnut eingefräst.

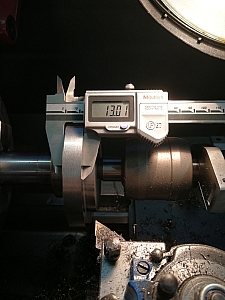

Hier sieht man dass 10,00mm (7 + 2 + 1) eingehalten wurden.

Die Pinole wurde mit den beiden Passstücken und einem 1-2-3 Block auf die Fräse gespannt. Ich weiß, dass dies die ungünstigste Aufspannung ist die man sich vorstellen kann. Es gibt aber bei der BF20 Fräse leider keine andere Möglichkeit.

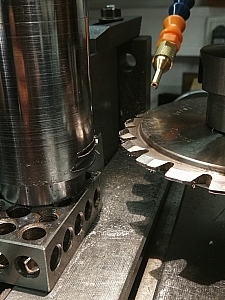

Leider war nach den ersten 1,5 Zähnen Schluss und der erste Fräser war stumpf.

Hier eine Großaufnahme der Zähne. Man kann gut erkennen, dass die ges. Schneide verschlissen ist. Wie sich später herausgestellt hat lag, oder besser stand, der Fehler vor der Fräse. Ich hatte die Drehzahl viel zu hoch eingestellt und somit den Fräser vernichtet. Gut, dass ich noch einen hatte ....

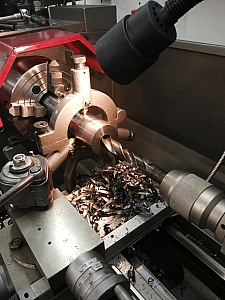

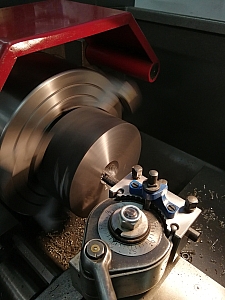

Da ich erst einmal die Ursache für den Fräserverlust klären wollte habe ich mich an die Bearbeitung der Hauptspindel gemacht.

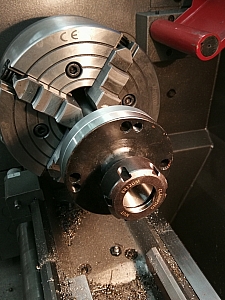

Hier wird gerade die Anschlussstelle für die spätere Aufnahme des Spannzangenfutters hergestellt.

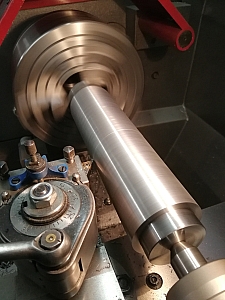

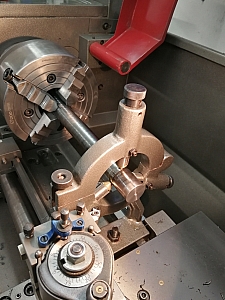

Mich hat es gewundert wie sauber sich die Lünette meiner neuen Drehbank einstellen lässt. Damit ist es kein Problem mehr auch sehr lange Werkstücke zu bearbeiten.

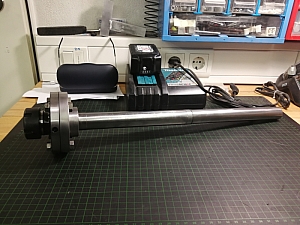

Die Welle ist fertig bearbeitet ....

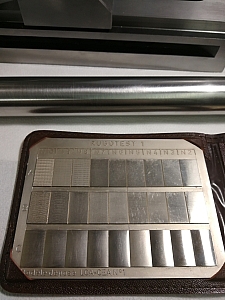

Die Oberflächengüte / Rauheit liegt bei 0,8µm.

... nun ging es daran die Aufnahme für das Spannzangenfutter so zu bearbeiten, dass eine Verklebung mit der bereits hergestellten Welle möglich ist.

Hier wurde bereits die Aufnahme mit der Welle verklebt. Nach meinen Berechnungen hält die Verklebung mit Loctite 648 ca. 14t aus.

Da die Verklebung erst einmal für 72h aushärten musste ging es wieder an die Bearbeitung der Verzahnung. Ich habe von einem sehr netten Bekanten den Rat bekommen die Zähne per Sägeschnitt einzubringen. Also habe ich den Kopf der BF20 um 20° geneigt ....

... und eine Seite der Zähne gesägt...

.... das Werkstück um 180° gedreht und den zweiten Schnitt eingebracht.

Abschließend habe ich dann doch noch einmal den Zahnstangenfräser Nr.2 benutzt und die Verzahnung nachgefräst. Die Drehzahl lag beim absoluten Minimum meine BF20. Also bei ca. 100 U/Min. Das ist immer noch sehr schnell, ging aber ohne Probleme.

Die fertige Pinole mit Verzahnung....

... und Keilnunt.

Rechts ist das Original, links der Nachbau.

Ein Zahnrad mit Modul 2 lässt sich sehr sauber durch die Verzahnung rollen.

Nun ging es weiter mit dem Kopfstück der Hauptwelle.

Hier waren einige Passmaße einzuhalten ....

... und abschließend wurde ...

... die Aufnahme an das...

... Spannzangenfutter angepasst.

Nun ging es an die Verschraubung der neuen Hauptwelle mit dem Spannzangenfutter. Da ich keinen passenden Körner hatte habe ich mir einen passenden Durchmesser abgedert ....

.... gehärtet .....

... und den Schaft wieder angelassen. Das Material ist ein 1.2210 (Werkzeugstahl)

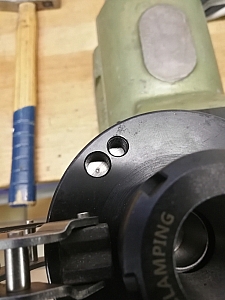

Hier ist die Hauptwelle und das Spannzangenfutter fixiert. Mit dem neuen Körner werden die Löcher zentrisch zu den vorhandenen Bohrungen angekörnt.

Alles passt und sitzt mittig.

Nun habe ich mir aus einem Reststück Alu eine Bohrschablone hergestellt ....

... damit der Bohrer senkrecht auf dem Material steht....

... und somit die Gewinde auch keinen Versatz haben.

Die fertige Welle hat eine Rundlaufabweichung von ca. 1,5/100 mm. Damit bin ich vollkommen zufrieden.

Sieht aus wie gewollt :-)

Kleiner Nachtrag: Die Kugellager wurden montiert .....

.... ebenso in der Pinole ....

... Soweit passt alles.