Für ein komplexes Modellbauprojekt benötigten zwei Freunde einige sehr genau gebogene dünnwandige Messingrohre. Es sollten später keine Einkerbungen oder Knicke an den Biegestellen zu sehen sein. Ich fing also an mit verschiedenen Rohrbiegevorrichtungen zu experimentieren...

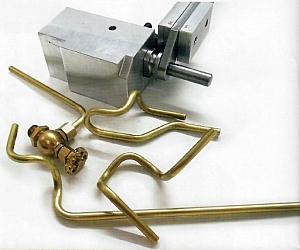

Angefangen mit ganz simplen Bauvorschlägen aus dem Internet ...

...bis hin zu selbst gebauten und konstruierten Vorrichtungen. In Summe habe ich 7 oder 8 Vorrichtungen gebaut und getestet. Leider waren an den dünnwandigen Rohren immer wieder Verjüngungen und Knicke zu sehen. Die Rohre waren vom Durchmesser so dünn, dass eine Füllung mit Sand vor dem Biegen nicht realisiert werden konnte.

Dann bin ich nach langer Suche über ein Video auf Youtube von Stefan Gollwitz gestolpert. "Modellbaupraxis - dünnwandige Rohre biegen". Das Verfahren und die Vorrichtung ist so einfach und simpel, funktioniert aber absolut Prozesssicher und ohne Knicke und Einkerbungen an den Biegestellen.

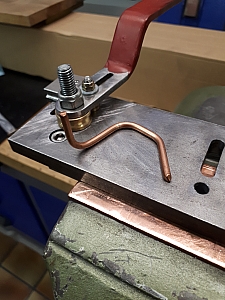

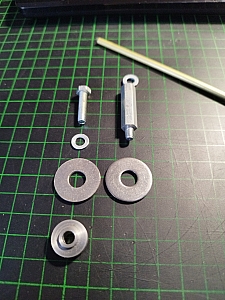

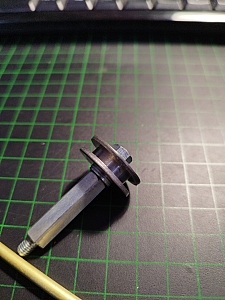

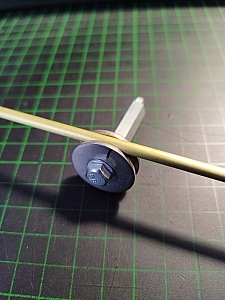

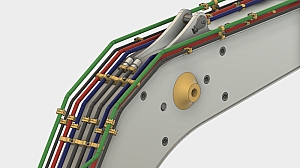

Die beiden Scheiben haben einen Abstand der exakt dem Rohrdurchmesser entspricht. Das Bauteil zwischen den Scheiben entspricht dem Biegedurchmesser abzüglich dem halben Rohrdurchmesser.

Das Rohr wird vor dem Biegevorgang ausgeglüht um die Härte aus dem Messing zu nehmen. Anschließend wird es zwischen die beiden Scheiben gedrückt und gebogen.

Kein Knick oder eine Durchmesserverjüngung zu sehen. Eine perfekte Biegung. Sollte man beim Biegen den Winkel einmal überschossen haben kann das Rohr auch wieder in der Vorrichtung zurück gebogen werden.

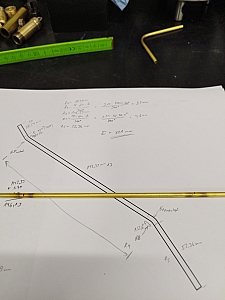

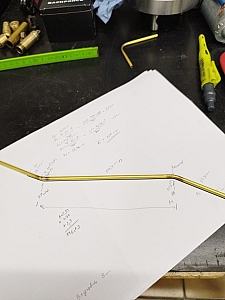

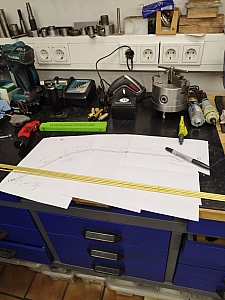

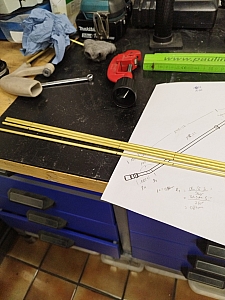

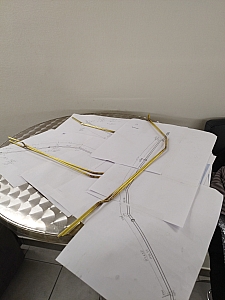

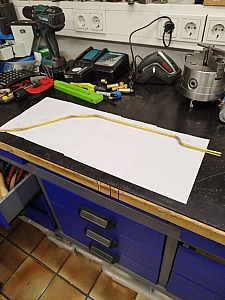

Nun konnte das Modellbauprojekt gestartet werden. Die CAD Zeichnungen habe ich im Maßstab 1:1 ausgedruckt und die jeweiligen Winkelhalbierenden der Biegestellen eingezeichnet. Über den Abstand dieser Markierungen konnte ich dann die neutrale Faser berechnen. Dazu gibt es auch ein sehr gutes Video auf Youtube von oneday fly "Gestreckte Länge".

Angefangen habe ich mit einem einfachen Rohr. Die ausgeglühten Stellen sind gut zu erkennen. Später kann man diese einfach mit Stahlwolle wieder polieren.

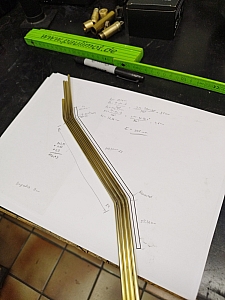

Einige Rohre wurden auch mehrfach benötigt. Ich war von der erreichbaren Genauigkeit beim Biegevorgang sehr beeindruckt.

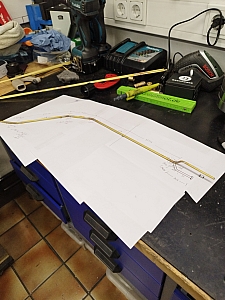

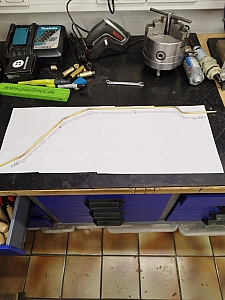

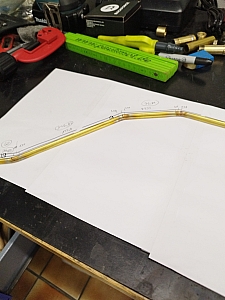

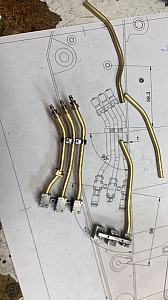

Nachdem ich etwas geübt hatte traute ich mich an die komplizierteren Biegungen. Die berechneten Biegestellen wurden eingezeichnet.....

.... ausgeglüht ....

... und gebogen. Hier die erste 3D-Biegung.

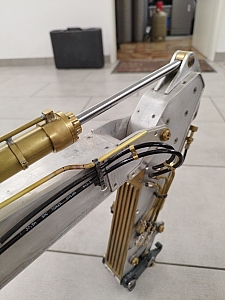

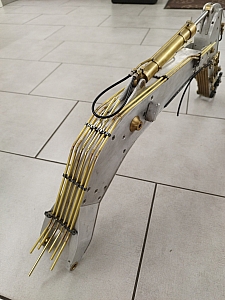

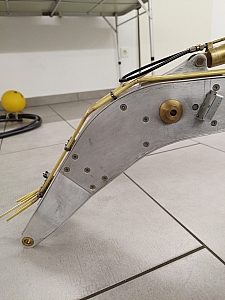

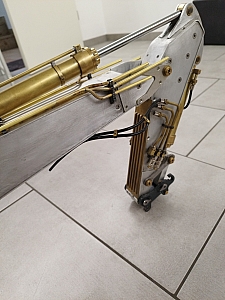

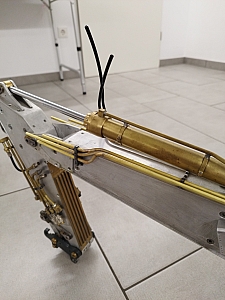

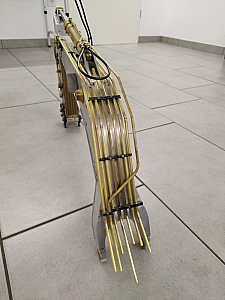

Stück für Stück konnte ich die gebogenen Rohre an den Modell-Baggerarm schrauben. Alle Rohre haben perfekt in die vorab montierten Halterungen gepasst.

Auch die 3D-Biegungen funktionierten mit dieser Methode sehr gut.

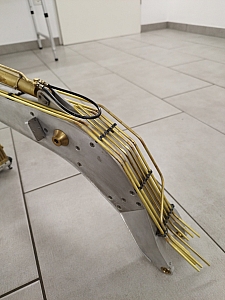

Nach und nach füllten sich die Rohrhalter und die erste Rohrebene war montiert.

Ein Blick von oben....

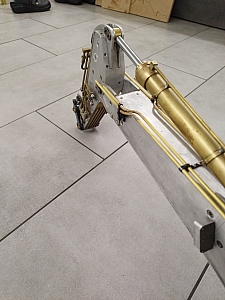

... und auf die linke Seite. Hier wurden die 3D-Biegungen selbstverständlich in die andere Richtung ausgeführt.

Noch ein Blick auf die ausgeglühten Biegestellen....

... und die exakte Lage aller Rohrbiegungen in einer Ebene.

Parallel habe ich einen zweiten Satz Rohre angefertigt, da es zwei identische Baggermodelle gibt.

Bei den letzten 3D-Biegungen benötigte ich dann doch noch ein kleines Holzstück als Hilfestellung da die Biegekräfte bei den engen Radien sehr hoch wurden und meine Daumen schlapp gemacht haben :-)

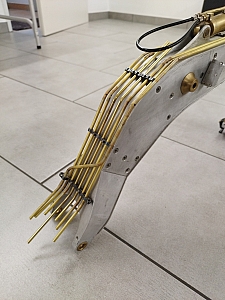

Nun wurde die zweite Rohrebene in Angriff genommen....

... sieht aus wie gewollt.

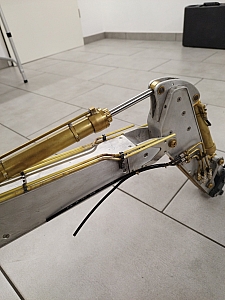

Auch die letzten Rohre ...

... passten später perfekt ...

... und konnten montiert werden.

Bei dieser Stelle hatte ich anfangs die gößten Bedenken....

... doch alle Rohre ließen sich mit diesem einfachen Hilfsmittel ....

... perfekt biegen.

So sah die Konstruktionszeichnung vorab aus....

... noch ein paar Nachzügler für den kurzen Ausleger....

Die Rohre halten 25bar Öldruck locker aus und ich bin beeindruckt welche Kraft die Eigenbauzylinder entfalten.

Und so sieht eines der Baggermodelle später einmal aus. Die Verrohrung ist gut zu erkennen.