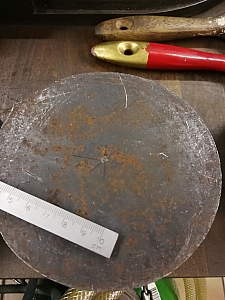

Für ein Funktionsmodell bnötigten zwei gute Freunde einen Satz Schwungräder aus Stahl. Das Rohmaterial war sehr schwer zu bekommen, und so wurde auf ein Angebot einer Internetauktion zurück gegriffen.

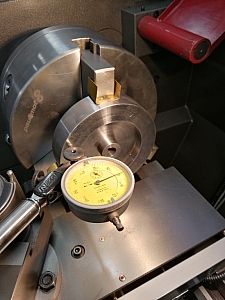

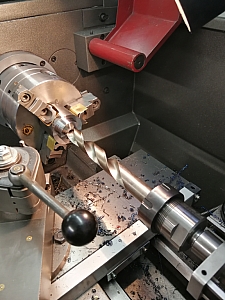

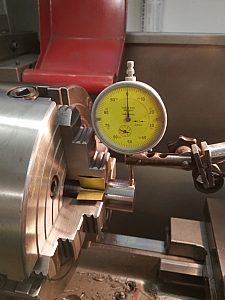

Leider waren die Rohteile alles andere als rund. Also musste grob die Mitte angerissen ....

... und zentriert werden.

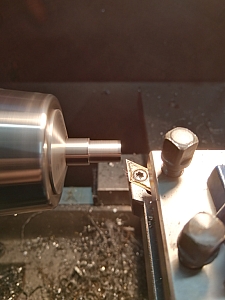

Aus einem Reststück Stahl wurde ....

... ein Spannadapter hergestellt.

Nun konnte ich das sehr unrunde Rohmaterial anpressen und ausrichten. Leider stellte sich ganz schnell heraus, dass sich das Stück Stahl nicht fest genug anpressen ließ. Ein Abdrehen war so nicht möglich.

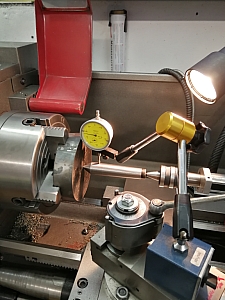

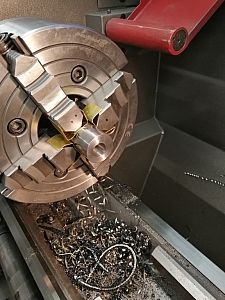

Also wurde das Werkstück direkt in das Vierbackenfutter gespannt und ausgerichtet.

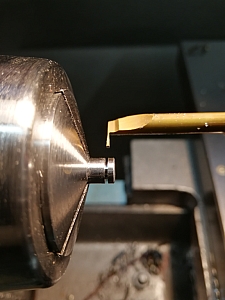

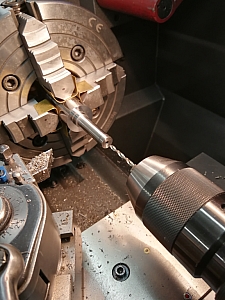

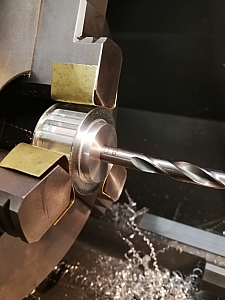

Nachdem die Planfläche gedreht war konnte eine Zentrierbohrung ausgespindelt werden.

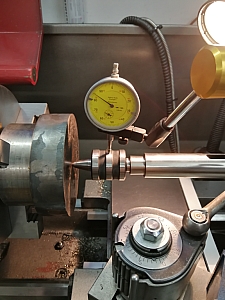

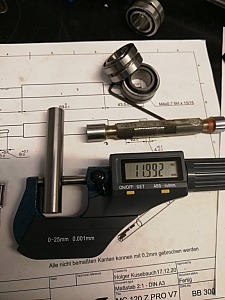

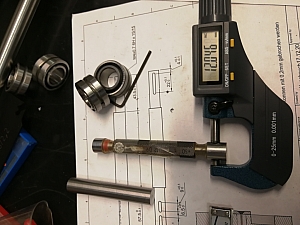

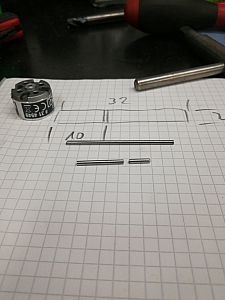

Eine Welle sollte als GUT Maß ...

... und eine Lehre als SCHLECHT Maß genommen werden.

Die Welle passt perfekt ...

... und die Lehre passt nicht. So soll es sein.

So sah die Zentrierung aus.

Nun wurde das Druckstück wieder eingespannt ...

... und mit einem Innengewinde versehen.

Anschließend wurde die Planfläche zurück gesetzt und so eine Zentrierung geschaffen.

Das Rohmaterial konnte so sehr gut gespannt und zentriert werden.

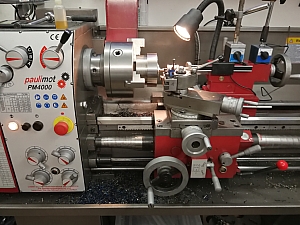

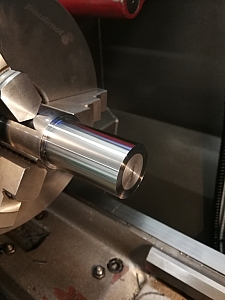

Nun konnte es an die eigentliche Bearbeitung gehen.

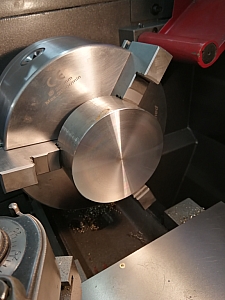

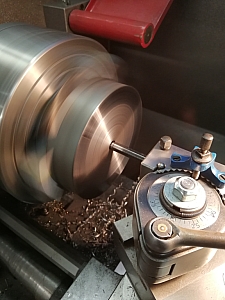

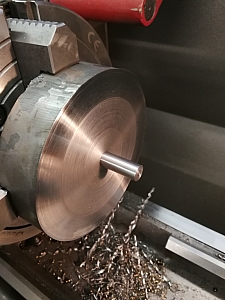

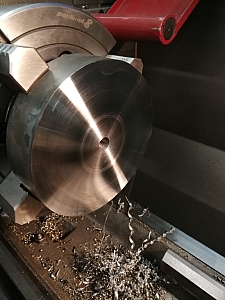

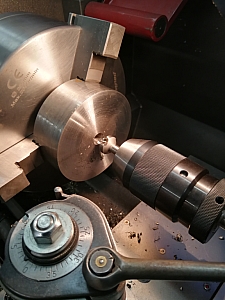

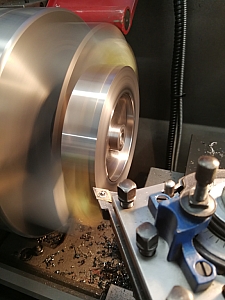

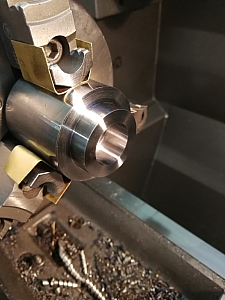

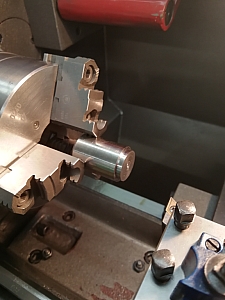

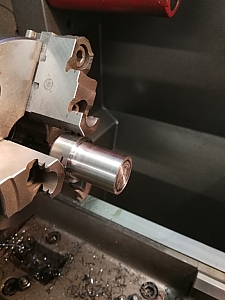

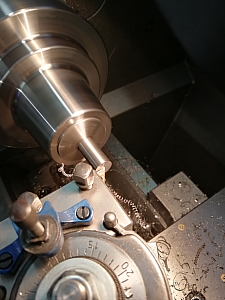

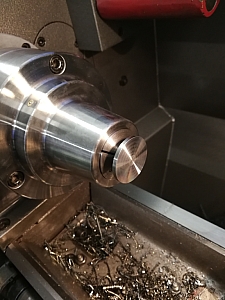

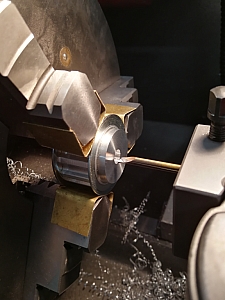

Zuerst wurde die Mantelfläche ....

... bearbeitet und ...

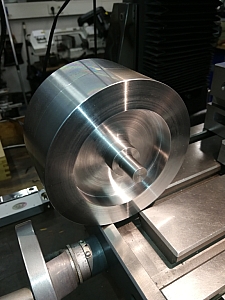

... der spätere Außendurchmesser hergestellt.

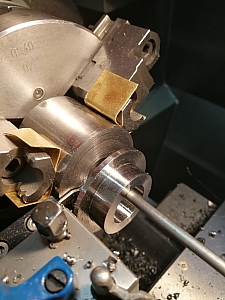

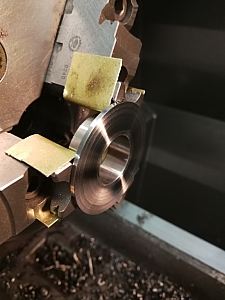

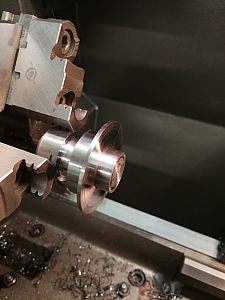

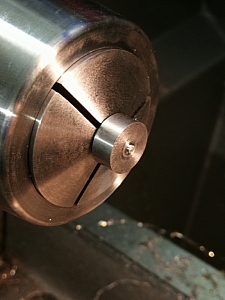

Anschließend konnte der Schwungradrohling direkt gespannt werden. Auf dem Bild ist schon die Radialnut zu sehen.

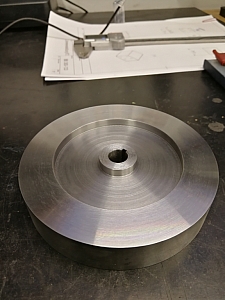

Beide Schwungräder sind bearbeitet und gemeinsam auf eine Achse gesteckt. Der Übergang zwischen den Mantelflächen ist fast nicht tastbar.

Nachdem mir ein sehr netter Kollege die Keilnuten in die Aufnahmebohrungen gezogen hatte konnte die Bearbeitung weiter gehen.

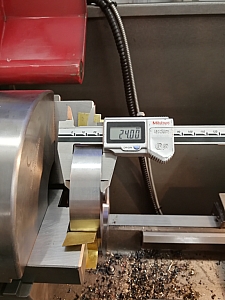

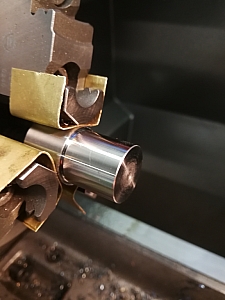

Die Schwungraddicke wurde angedreht ...

.. und kleine Fasen fertig gestellt.

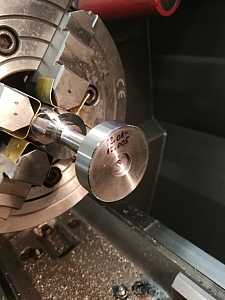

24.00 mm war das Zielmaß.

Fertig für den Einsatz.

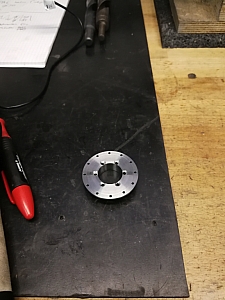

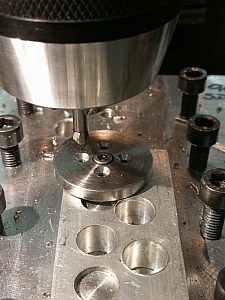

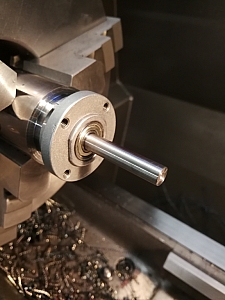

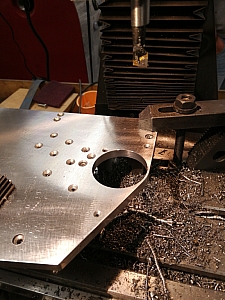

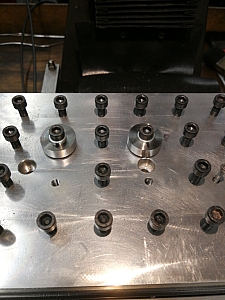

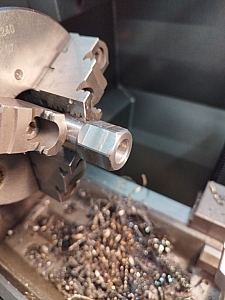

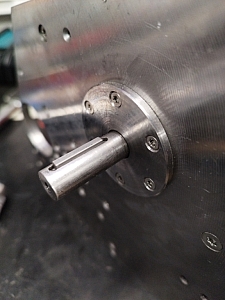

Für ein anderes Modell wurden spezielle Flansche mit einem noch spezielleren Lochbild benötigt. Hier wurde die Durchgangsbohrung hergestellt.

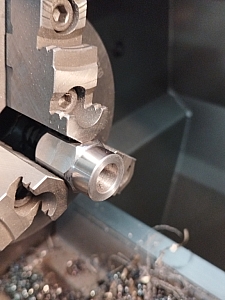

Der kleinere Außendurchmesser wurde gedreht ...

... und der Flansch konnte abgestochen werden.

Das Bauteil wurde um 180° gedreht und die Rückseite auf Maß gebracht.

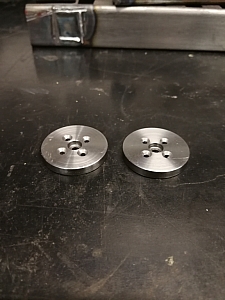

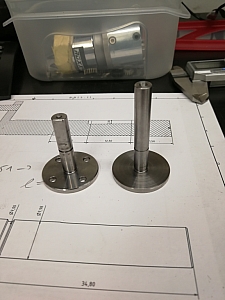

Beide Rohlinge sind fertig.

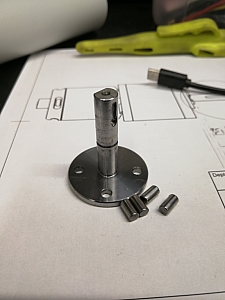

Nun wurde ein kleines Zwischenprojekt gestartet.

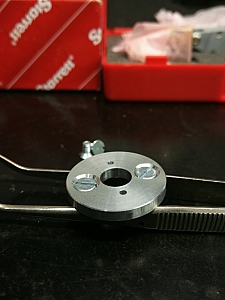

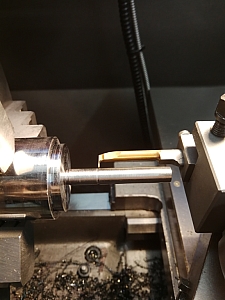

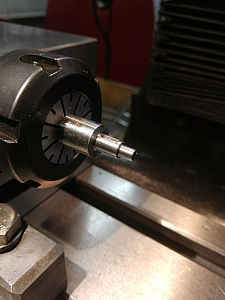

Ich benötigte einen Aufspanndorn für die Flansche.

Der Dorndurchmesser passt genau zum Innendurchmesser der Flansche.

Ein Innengewinde mit Senkung wurde hergestellt.

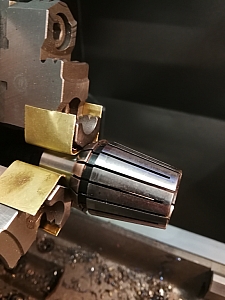

Das Werkstück wurde um 180° gewendet und der Durchmesser auf ....

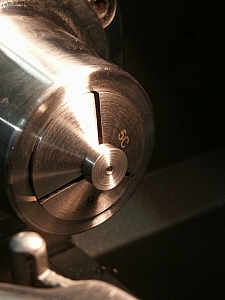

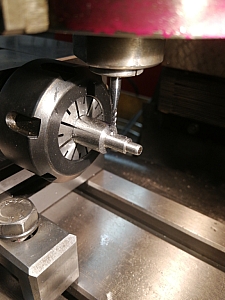

... den Durchmesser einer Er32 Spannzange angepasst.

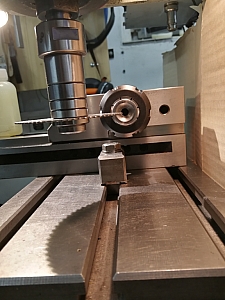

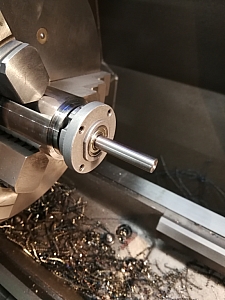

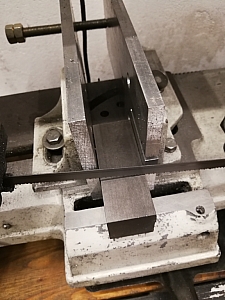

Nun konnte die Welle eingespannt ...

... ausgerichtet ....

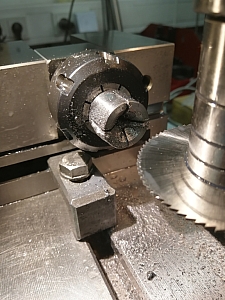

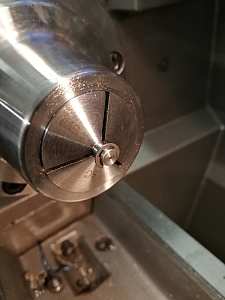

... und geschlitzt werden.

Ebenso wurde es 90° versetzt gemacht.

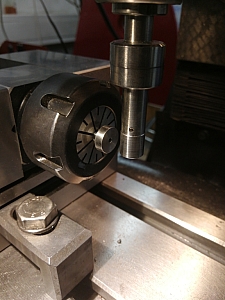

Die Spannwelle ...

... kann mit einer Senkkopfschraube auseinander gedrückt werden.

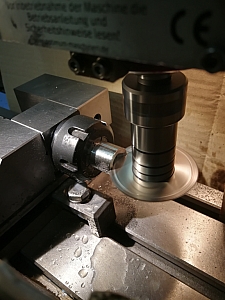

Die fertige Spannwelle ...

... passt perfekt in die Er 32 Spannzange und hält den Flansch absolut fest.

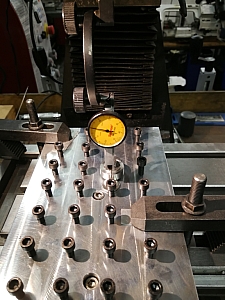

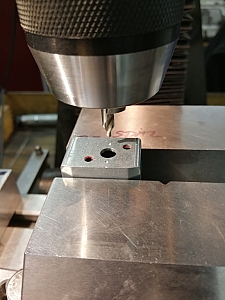

Nun konnte alles in den Schraubstock der Fräse gespannt, ausgerichtet ....

... und gebohrt werden.

Der fertige Flansch.

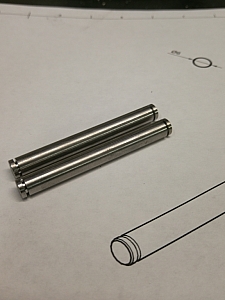

Ein paar Wellen mit Sprengringnut wurden benötigt. Das Material ist Silberstahl (1.2210 / 115 CrV 3).

Da ich keinen passenden Drehmeissel für die Nutenbreite hatte wurde ein Einstechmeissel abgeschlffen.

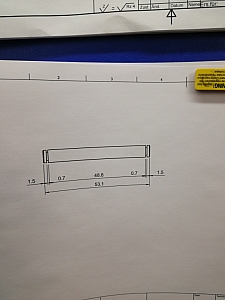

So sollten die Wellen aussehen.

Die Drehmaschine wurde auf Linkslauf gestellt und die Nut eingestochen.

Passt sehr gut.

Und so sahen die fertigen Wellen aus.

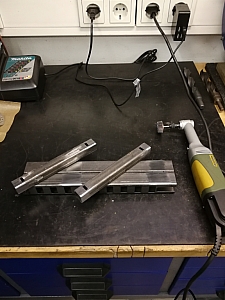

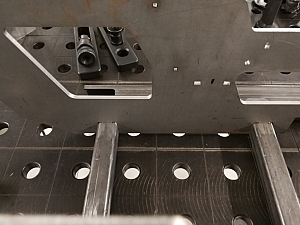

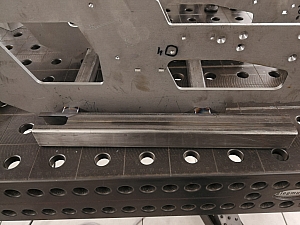

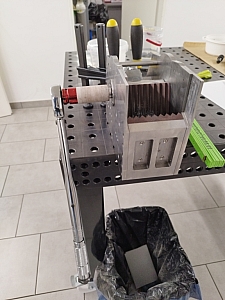

Für ein Steinbrechermodell wurde eine Schweißkonstruktion für die Laufkettenbefestigung benötigt. Die Rohre wurden gelasert. Hier wurde alles gesäubert und entgratet.

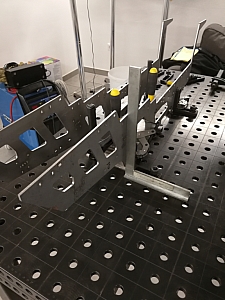

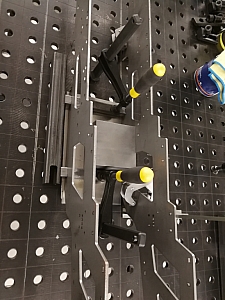

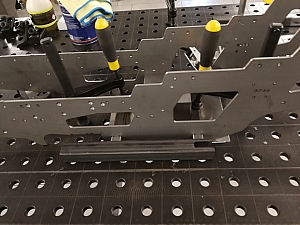

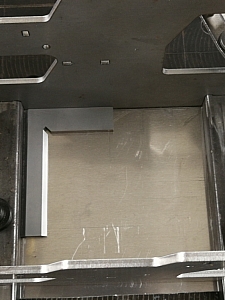

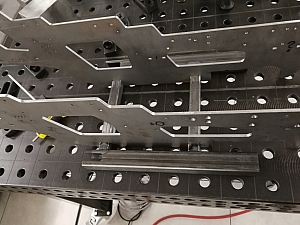

Auf dem Schweißtisch wurden die Teile ausgerichtet ...

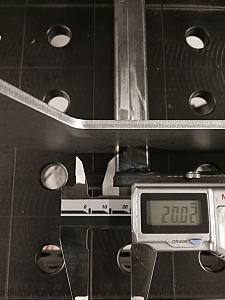

... und die Seitenteile des Steinbrchers vermessen.

Die Träger sitzen passgenau in den Seitenteilen ...

.. und die Abweichung der spezifischen Maße ....

... geht gegen Null.

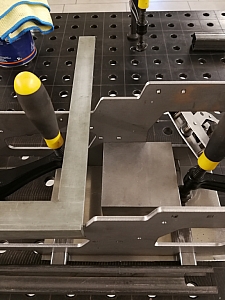

Auch die Winkelabweichung der Träger ....

.. ist sehr gering.

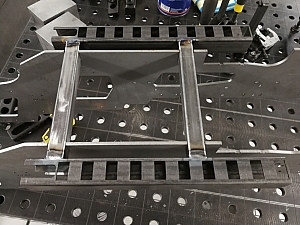

Also konnte die Rohrkonstruktion geheftet werden.

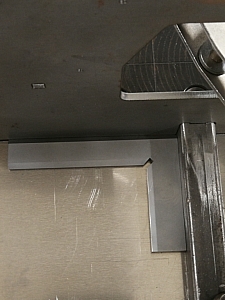

Dabei habe ich darauf geachtet ....

... möglichst wenig Hitze in die Bauteile zu bringen ...

... um den Verzug so gering wie möglich zu halten.

Die Abstände passen ....

... die Ausrichtung ebenfalls.

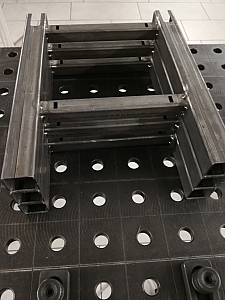

Also wurden die Schweißstellen fertig bearbeitet.

Die Seitenteile sind ca. 1m lang und der fertige Brecher wird ca. 100kg wiegen. Das Grundgestell musste also stabil sein.

Da direkt 4 dieser Modelle gebaut wurden sind es auch vier Grundgestelle geworden. Ein Gestell war hier noch mit den Seitenteilen verbunden.

Der Steinbrecher benötigte für den Antrieb der Brecherbacke eine Excenterwelle mit beidseitigen Wellenenden. Diese Welle sollte 1,5mm Hub haben und die Abweichung der Wellenenden sollte so gering wie möglich sein. mein Ziel waren 1...2/ 100mm.

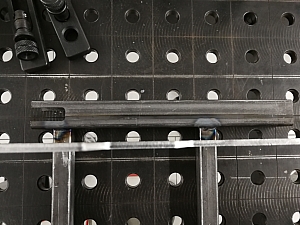

Um auch hier mehrere Wellen mit gleicher Güte fertigen zu können wurde eine Bearbeitungslehre hergestellt. Hier ist bereits der Excenter zu sehen.

Der Innendurchmesser wurde sehr genau auf den Außendurchmesser der Welle aus 42CrMo4 angepasst.

Das passte sehr gut.

Anschließend wurden Gewinde für die Wellenfixierung eingebracht.

Mit den Schrauben kann die Welle gegen Verdrehung gesichert werden.

Der erste Kugellagersitz wurde angedreht.

Das Sollmaß passt sehr gut.

Auch die Zentriergewinde wurden direkt mit eingebracht.

Die Spannhülse wurde um 180° gewendet und der zweite Kugellagersitz angedreht.

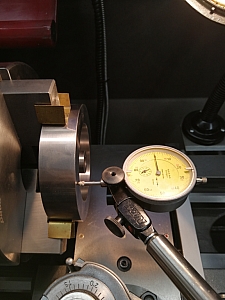

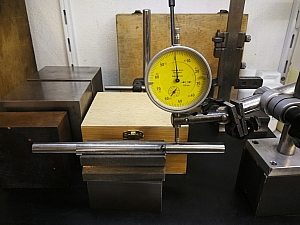

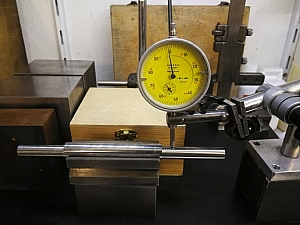

Nun konnte die Abweichung zwischen den Wellenenden ausgemessen werden.

1,5/100mm sind für mich perfekt. Ziel erreicht

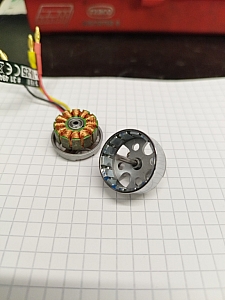

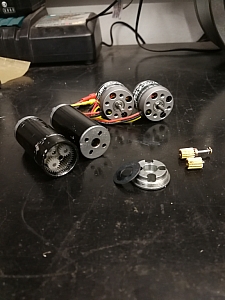

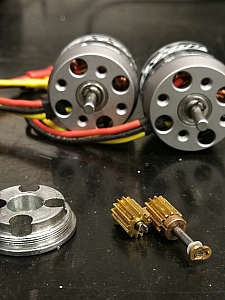

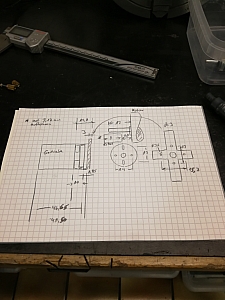

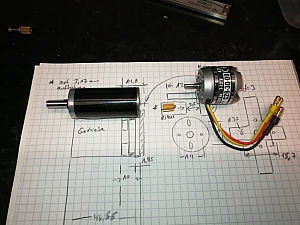

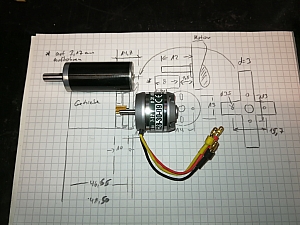

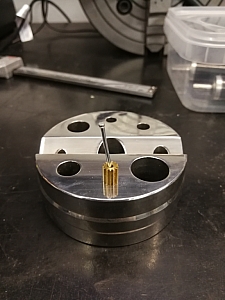

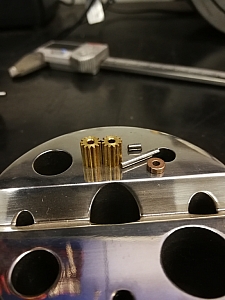

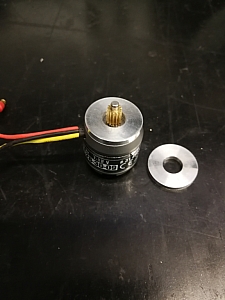

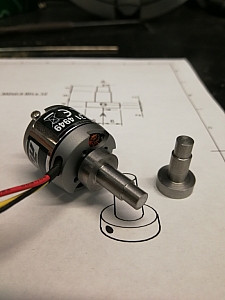

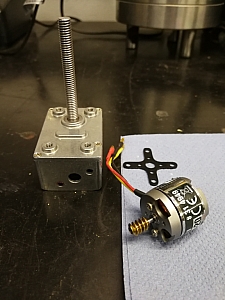

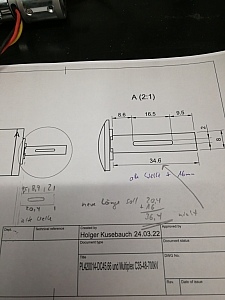

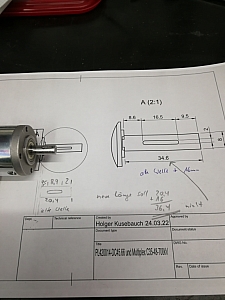

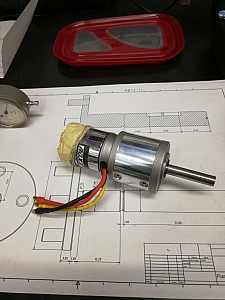

Her ging es schon wieder um Modellbau. Es sollte ein Planetengetriebe an die Brushlessmotoren angespasst werden.

In den beiden kleinen Ritzeln stecken noch die eingeklebten Wellen der alten Motoren.

Die Ritzel mussten auch an die neuen Wellendurchmesser angepasst werden.

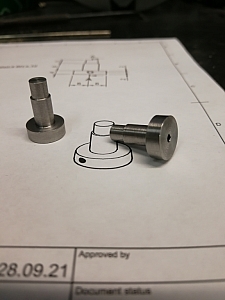

Zuerst wurden alle relevanten Maße aufgenommen ...

... und anschließend die neuen ....

... Maße bestimmt. So sollte das Ritzel im Planetengetriebe sitzen.

Die alte Motorwelle wurde mit viel Wärme ...

... und Gewalt ....

... aus dem Ritzel ....

... entfernt.

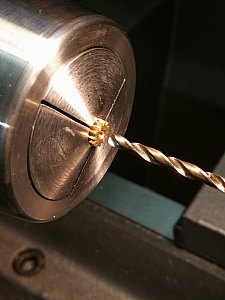

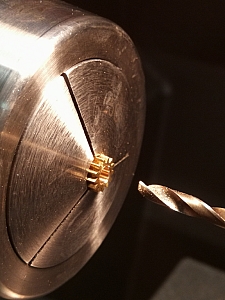

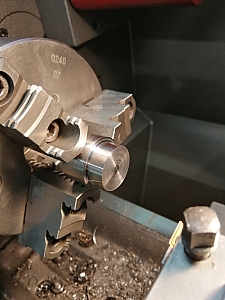

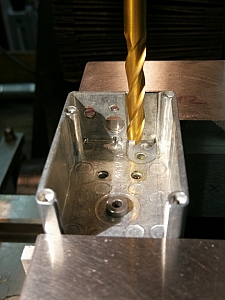

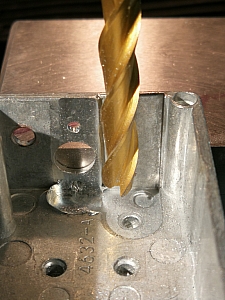

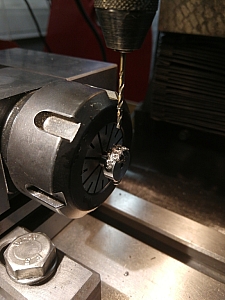

Nun konnte die Bohrung ...

... auf das neue Nennmaß gebracht werden.

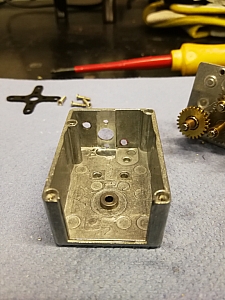

Soweit passt alles.

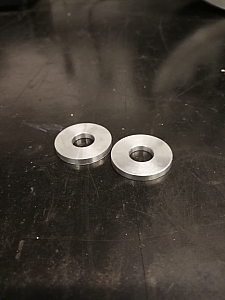

Anschließend wurden die neuen Abstandshalter ...

... aus einem Stück Alu ....

... hergestellt. Die Abmessung ....

... passt schon ....

... und es ging an die Besfestigungsbohrungen.

Bei diesen kleinen Bohrungen nehme ich immer mein altes Proxxon-Bohrfutter.

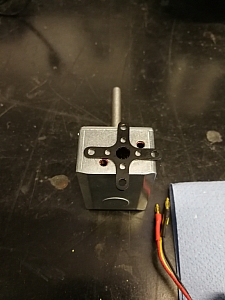

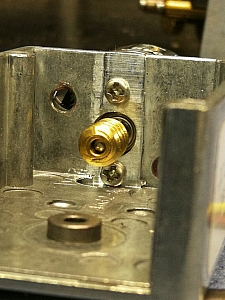

So sollten die Flansche aussehen.

Die Befestigungsschrauben vom Motorgehäuse verschwinden in der Senkung....

... und das Ritzel liegt im Innenbereich vom Planetengetriebe.

Die Befestigungen vom Planetengetriebe passen auch zum Lochbild.

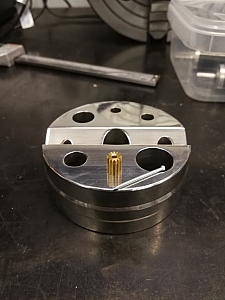

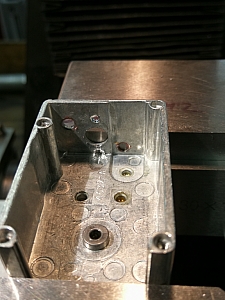

So sah die Bodenplatte vom Getriebe aus.

Pass soweit....nur die Motorbelüftung funktioniert so nicht.

Also wurden die neuen Flansche mit Kanälen für die Frischluft versehen.

Abschließend kam die Probemontage.

Die Luft sollte so auch durch den Motor kommen.

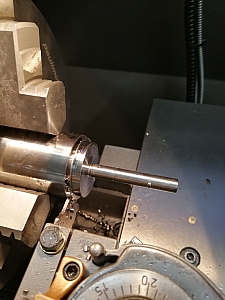

Eine Adapterwelle für den Rüttlermotor sollte entstehen. Das Material ist ein 42CrMo4 Stahl.

Das vordere Wellenende entsteht ....

...und der Wellenstumpf ...

... konnte abgestochen werden.

Die Rückseite wurde plan gedreht ....

... und eine Bohrung für die Motorwelle eingebracht.

Fehlen noch die Innengewinde für die Klemmschrauben.

Davon habe ich aber keine Bilder mehr gemacht.

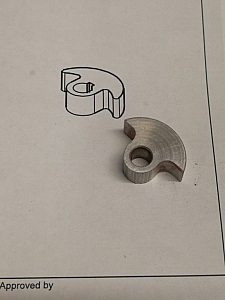

Nun sollte der Rüttlermotor auch noch ein Excentergewicht bekommen.

Auch dieses wurde aus 42CrMo4 hergestellt.

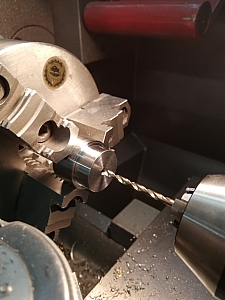

Die Bohrung für die gerade hergestellte Motorwelle wurde eingebracht....

... und das Bauteil abgestochen.

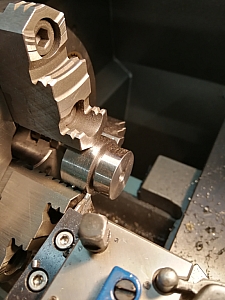

Noch kurz entgratet....

.. und schon war der Rohling fertig.

Anschließend wurde das Bauteil auf der Aufspannplatte fixiert und ausgerichtet.

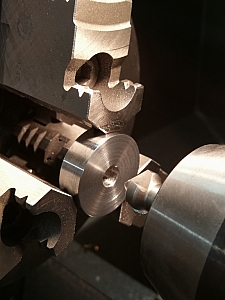

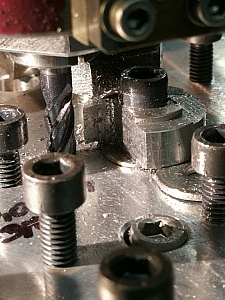

Der Excenter wurde ....

... in zwei Zustellungen gefräst.

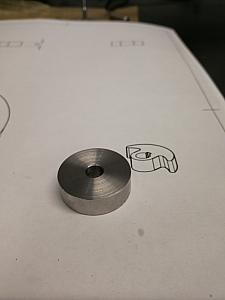

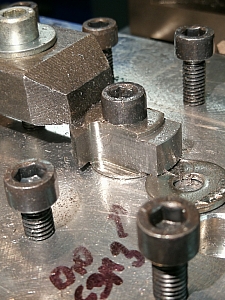

Die Dicke beträgt 10mm ...

... und nach dem Entgrarten ...

... wurde der Zapfen ...

... Stück für ...

... Stück verrundet.

Hier ist der fertige Excenter zu sehen. Das sollte eine schöne Unwucht geben.

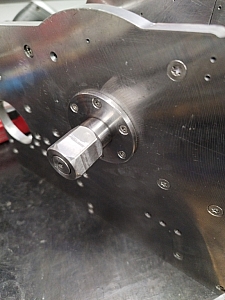

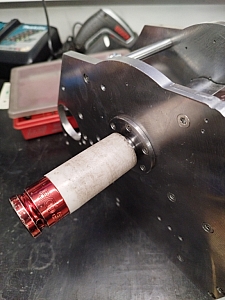

Bei diesem Bauteil handelt es sich um einen speziellen Lagerdeckel für den Rüttelmotor.

Das Bauteil wurde auf der Drehbank hergestellt und anschließend ....

... wurden noch ein paar Befestigungslöcher....

... und Senkungen ...

... eingebracht.

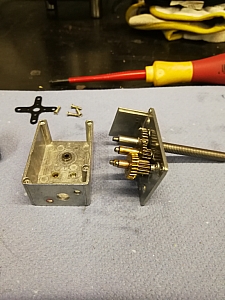

Der Motor eines Mehrstufengetriebes sollte für ein Modellbauprojekt auf einen Brushlessantrieb umgebaut werden. Hier wurde gerade die Antriebsschnecke vom alten Motor abgezogen ....

... und auf den neuen Brushlessmotor aufgesetzt.

Anschließend konnte ich an den eigentlichen Umbau des Getriebes gehen. Der Adapterflansch diente ....

... als Bohrschablone für die Motorbefestigung.

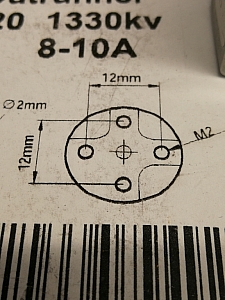

Dieses Lochmuster wurde benötigt....

... und sollte auf die Getriebegehäuseseite übertragen werden.

Der Schneckendurchlass diente als Nullpunkt ...

... und wurde aufgeweitet.

Im nächsten Arbeitsschritt wurden die neuen Befestigungspunkte zentriert ....

... und gebohrt.

Dabei konnte nicht vermieden werden, dass die untere Befestigungsbohrung sehr nahe ...

... am Gehäuseboden lag. Dieser Bereich wurde mit dem Fräser ....

... soweit frei geräumt, dass ein Schraubenkopf Platz hat.

So sah das Gehäuse anschließend aus.

Der untere Schraubenkopf passt gerade so in das Gehäuse. Die Schnecke sitzt gut zentriert in der Durchlassöffnung.

Das Getriebe ist fertig für den Einsatz.

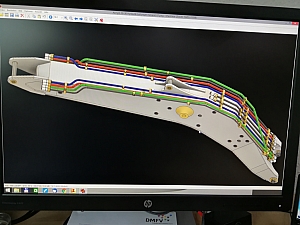

Für ein sehr aufwändiges Baggermodell benötigten wir eine Biegematritze für die Hydraulikleitungen des Auslegers. Hier ist die Verrohrung mit 4mm CU-Rohren zu sehen.

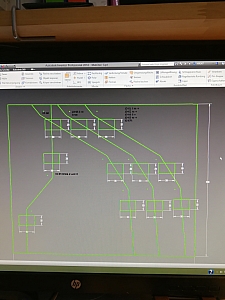

Im 3D CAD habe ich die Mittellienien der gebogenen Rohre als 2D Objekt extrahiert und neheneinander auf eine Ebene projeziert.

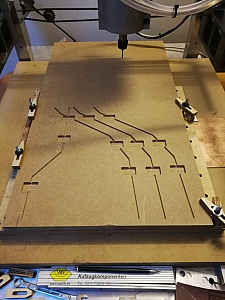

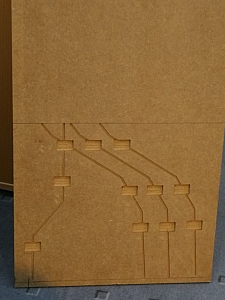

Meine CNC Fräse hat aus den Daten mit einem 4mm Halbrundfräser die Kontur der 4mm Kupferrohre aus einer MDF Platte gefräst.

Die viereckigen Einfräsungen sind für die Entnahme der gebogenen Rohre gedacht.

Bei diesem Projekt ging es um eine Modifikation eines Motor - Planetengetriebe-Satzes. Die Getriebewelle sollte verlängert werden.

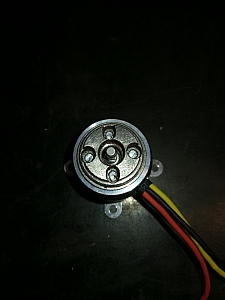

Hier ist der Originalmotor zu sehen.

Und das ist die Planetengetriebewelle inkl. der Planetenradträger.

Die kurzen Wellenenden der Planetenräder ließen sich einfach aus dem Trägerblech herausschlagen.

Dieses Bauteil sollte eine verlängerte Welle bekommen.

Die Basis bildet ein 42CrMo4 Stahl. Bei der Bearbeitung habe ich mich kurzerhand dazu entschlossen ....

... den gesamten Träger inkl. Welle aus einen Teil zu fertigen.

Das Lagerschild des Planetengetriebes passt ....

... und der Einstich für den Sicherungsring konnte gesetzt werden.

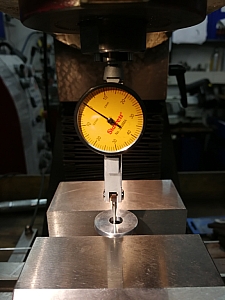

Nun konnte ich mit Ausgleichsscheiben ...

... den Sitz des Lagerschildes ausmessen.

Anschließend wurde der Träger abestochen.

Hier kann man das Bauteil nach dem Abstechen sehen.

Die Welle wurde um 180° gedreht und die Rückseite ....

... plan gedreht.

Nun konnte es auf der Fräse weiter gehen. Das Bauteil wurde zentriert ....

... und der Sitz der Wellenstummel mit einem Zentrierbohrer....

... anzentriert und anschließend fertig gebohrt und gerieben.

Die erste von vier Bohrungen sitzt.

Der Planetenradwellenstumpf passt sauber in die Bohrung ...

... und das hat bei den anderen drei Bohrungen auch so funktioniert.

Hier sind bereits alle Wellen mit Loctite verklebt.

Das Getriebe nach der Montage.

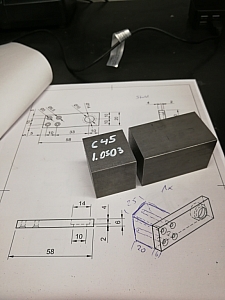

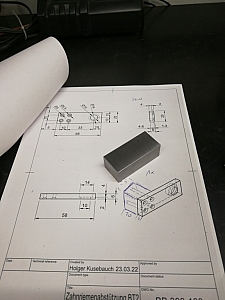

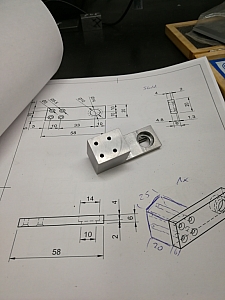

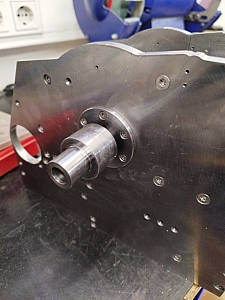

Das nächste Bauteil ist ein Lagerbock für die Antriebswelle eines Steinbrechers.

Das Rohmaterial ist ein C45 Stahl.

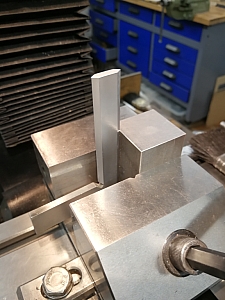

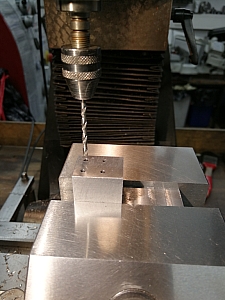

Hier wurde der Stahlklotz ausgerichtet ...

... und mit dem Messerkopf ...

... auf Maß gebracht.

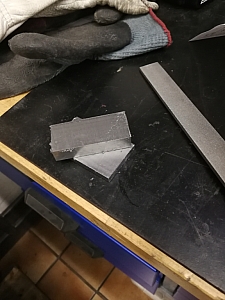

An der Bandsäge wurde überschüssiges Material abgesägt ....

Das ging wesentlich schneller als das Material mit dem Fräser abzutragen.

Auch hier wurde der Messerkopf ...

... eingesetzt und das Maß sauber ereicht.

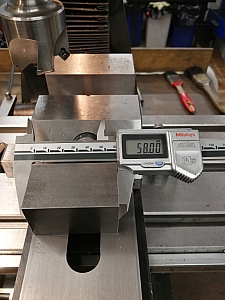

Die Rohmaße waren nun vorhanden ...

... und es konte an die weitere Bearbeitung gehen.

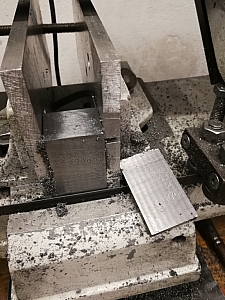

Der Winkel wurde nach Zeichnung angerissen ....

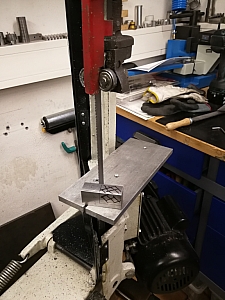

... und an der hochgestellten Bandsäge ....

... gob zugesägt.

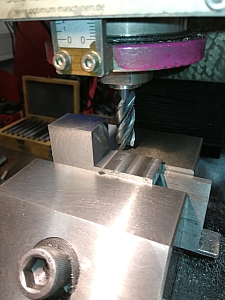

An der Fräse folgte die Feinbearbeitung ...

... und das Einbringen ...

... der Durchgangslöcher.

Der Lagersitz wurde ebenfalls gefräst.

Das fertige Bauteil ....

... kann so eingestzt werden.

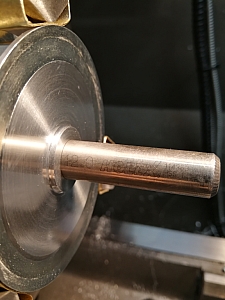

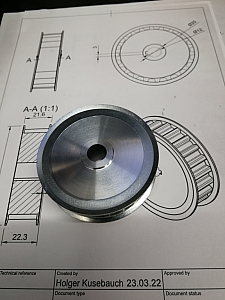

Weiter ging es mit der Modifikation der Zahnriemenräder für das Steinbrechermodell.

Der Wellensitz und ....

... die Durchgangsbohrung ....

... wurden modifiziert.

Die Antriebswelle passt sehr gut.

Das Rad wurde erst einmal zur Seite gelegt ....

... und mit dem anderen Riemenrad ...

... eine fast identische ...

... Umbauaktion durchgeführt.

Abschließend wurden noch ....

... Keilnuten eingezogen.

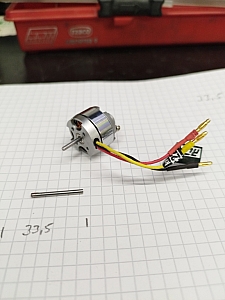

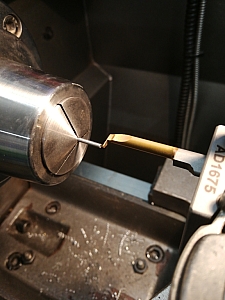

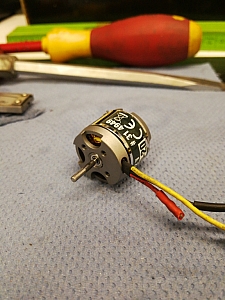

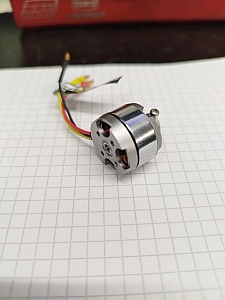

Zwischendurch ging es mal wieder an eine Wellenreparatur an einem Brushlessmotor.

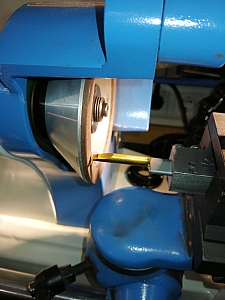

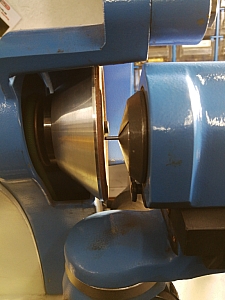

Die neue Welle habe ich an der Stichelschleifmaschine ...

...plan geschliffen und auf Länge bearbeitet.

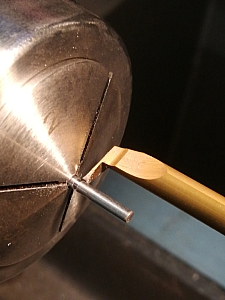

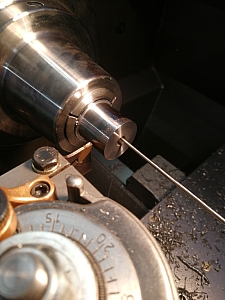

Anschließend wurde die Nut für den Sicherungsring eingestochen.

Die Nut ist 0,5mm breit.

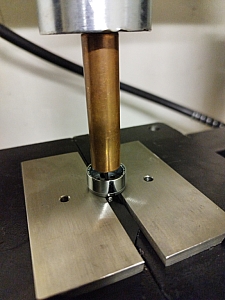

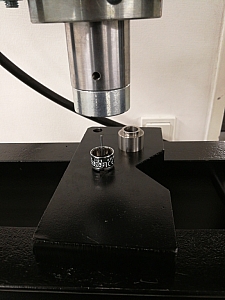

Nun wurde mit der Hydraulikpresse ....

... die neue Welle in den Rotor eingepresst.

Fertig ist der Motor.....

... und die Nut passt auch.

Bei diesem Projekt wurde die Seitenwand eines Steinbrechermodells ....

... an der Motoraufnahme modifiziert. Das ging mit dem Ausbohrkopf perfekt.

Mal wieder ein paar Motorwellen und Excentergewichte. Da ich diese Arbeiten schon weiter oben beschrieben habe zeige ich hier nur noch die Bilder....

Da das Steinbrechermodell noch ein Prototyp ist,war der Antriebstrang auch noch nicht sauber berechnet. Beim Brechen der unterschielichen Materialien kam es teilweise zur Überlastung.

Also musste ich eine Möglichkeit schaffen die benötigten Drehmomente zu messen. Es sollte ein Adapter für einen Drehmomentschlüssel auf die Antriebswelle gebaut werden.

Um den Antrieb zu ermöglichen sollte ....

... ein Sechskantantrieb ....

... über eine handelsübliche Nuss hergestellt werden.

Eben noch die Kanten brechen ....

... den Adapter auf die passende länge abdrehen ....

... und schon sieht der Adapter ....

... aus wie gewollt.

Die Nuss pastt ebenfalls ohne großes Spiel auf den Sechskant.

Nun sollte die Keilnut in den Adapter gezogen werden. Leider hatte ich keine passende Führungshülse ....

... für die Räumnadel. Also musste ich mir eine Hülse herstellen.

Hierbei habe ich ....

... erst einmal daruf verzichtet ....

... die neue Hülse zu härten.

Mit der Hydraulikpresse ist das Nutenziehen ein Kinderspiel. Ich habe nur immer Angst, dass ich die Räumnadeln einfach nur abknicke.

Der fertige Adpater mit Keil.

Und so wurde dieser montiert ....

... aufgeschoben ....

... und fertig.

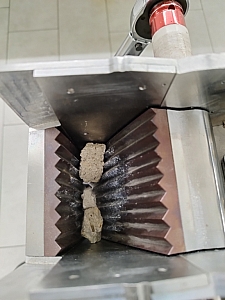

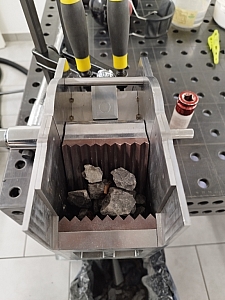

Nun gin es an die Messung der verschiedenen Drehmomente....

... bei Beton, Kalksandstein ...

... und Basalt.

Mal wieder eine abgerissene Motorwelle (ohne viele Worte)....