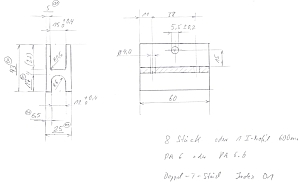

Ein sehr netter, ehemaliger Arbeitskollege fragte mich ob ich ein paar Kunststoffprofile für ihn herstellen könnte. Eine sehr professionelle Zeichnung hat er natürlich schon fertig. Es sollten 8 Stück mit 60mm Länge oder ein 600mm langes Stück gefräst werden. Da ich starke Bedenken hatte, dass sich der Kunststoff beim Fräsen verziehen könnte habe ich mich für die kurzen Stücke entschieden.

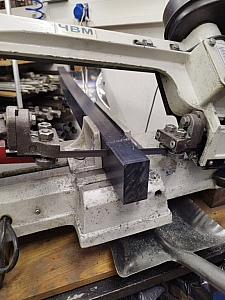

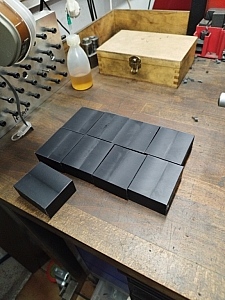

Als dann das bestelle Rohmaterial bei mir ankam war ich froh, dass ich mich für die kurzen Stücke entschieden hatte. Auf dem Foto kann man den Verzug vom Basismaterial (PA6) sehr gut erkennen.

Noch eine andere Ansicht. Das Teil glich einer Banane :-)

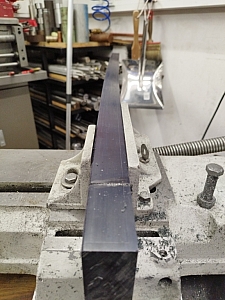

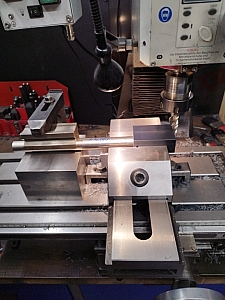

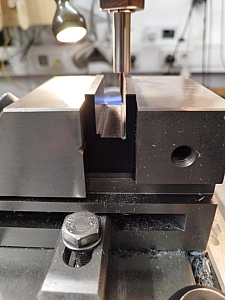

Die abgelängten Rohstücke wurden mit dem Messerkopf in From gebracht.

Zuerst die Materialdicke ....

... dann Länge und Breite. Hier habe ich mir einen provisorischen Anschlag gebastelt.

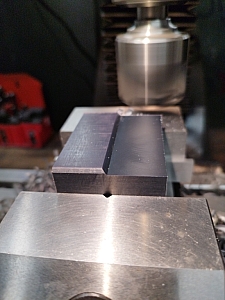

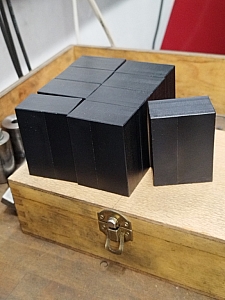

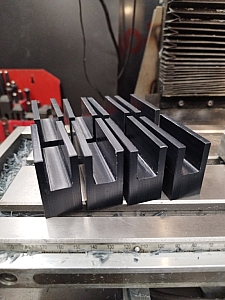

Nach kurzer Zeit waren alle Teile auf Maß gebracht. Ich hatte mir zusätzlich ein Stück zum Testen zurecht gefräst.

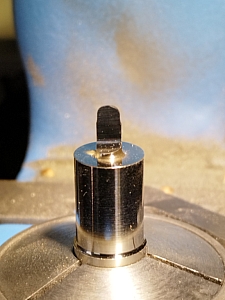

Da ich keinen langen 3 mm Radiusfräser in meinem Werkzeugschrank hatte ....

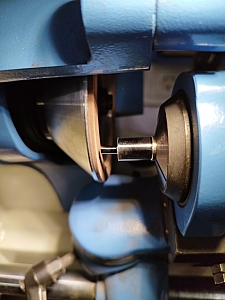

... habe ich einen HHS Rundstahl auf Maß abgedreht ....

.... und mit der Stichelschleifmaschine ....

... den zukünftigen Fräser halbiert und einen Radius angeschliffen.

Anschließend wurde der lange Schaft wieder mit einer CBN Wendeplatte angedreht.

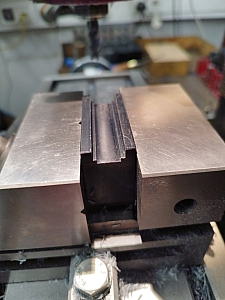

In das Teststück hatte ich eine Nut eingefräst und einen Absatz links und rechts stehen gelassen.

Diese Kanten sollten mit dem Radiusfräser verrundet werden. Das funktionierte perfekt.

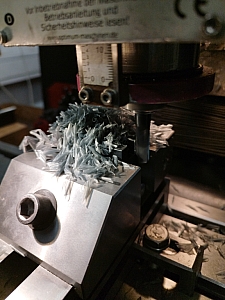

Da die Nut an den Originalteilen wesentlich tiefer ist als beim Teststück ....

... ist der Fräser ....

... so lang ausgefallen.

Das hat schon einmal perfekt funktioniert. Wie befürchtet hat sich der Kunststoff jedoch starkt nach innen verzogen. Meine Hoffnung war, dass sich dieser Verzug wieder ausgleicht, wenn die Nut auf der Gegenseite eingefräse wurde.

Auch hier musste ich erst einmal ein Werkzeug herstellen bzw. umschleifen.

Der Radiusfräser hatte eine Breite von 12,4 mm. Warum auch immer ? Nach der Behandlung mit der Schleifmaschine waren es dann noch 12 mm.

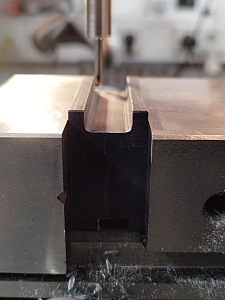

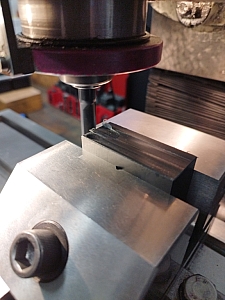

Das Teststück wurde wieder eingespannt ...

.. und eine Nut mit einem 12mm Fräser hergestellt.

Anschließend wurde der Nutgrund mit dem umgeschliffenen Fräser verrundet.

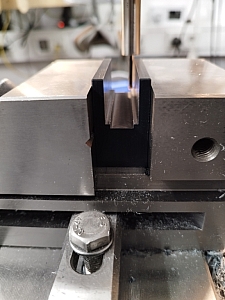

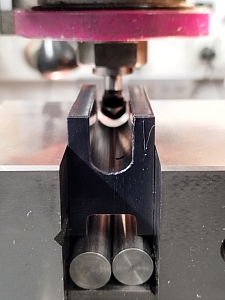

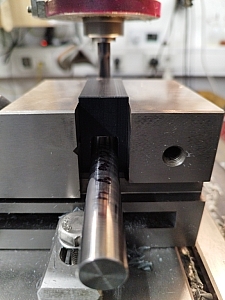

Bei den Originalteilen habe ich in die untere Nut eine 20mm Edelstahlwelle gesteckt um das Material zu stabilisieren und eine saubere Spannung im Schraubstock zu gewährleisten.

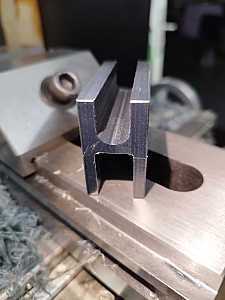

So sahen die Teile nach dem Nutfräsen aus....

... und so nach der Behandlung mit dem Radiusfräser. Der Verzug hat sich größtenteils egalisiert und die Teile konnten so bleiben.

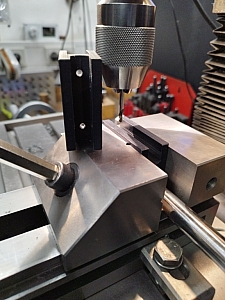

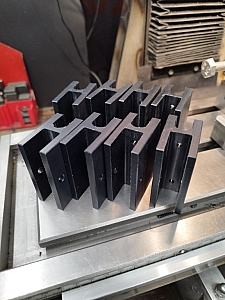

Alles fast fertig....

... es fehlten nur noch ein paar Bohrungen.

Fertig für den Einbau.