Ein sehr netter Bekannter hatte mich darum gebeten für seinen Yamaha XVS 650 Umbau eine Anpassung am Kardangelenk vorzunehmen. Die Einzelteile hatte er mir beigestellt und perfekt beschriftet. Das schwarz lackierte Muster diente der Längenbestimmung.

Hier sind die Einzelteile im Überblick zu sehen. Grob gesagt ging es darum die Kardangelenke an die Lagerung am Antriebsstrang anzupassen und eine Adapterwelle für die Gelnekteile herzustellen.

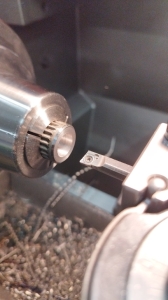

Hier habe ich eine Zentrierung in eine der geschmiedeten Wellen eingebracht. Diese Welle benötigte ich später für die Ausrichtung eines Kardangelenks im Drehbankfutter.

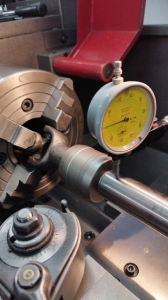

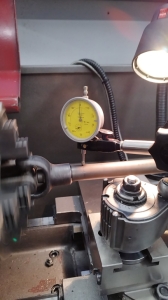

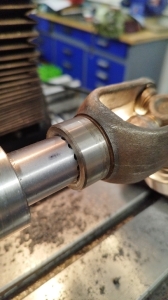

Das Gelenk wurde grob im Vierbackenfutter ausgerichtet ....

... die vorher zentrierte Welle eingesteckt und mit der Messuhr wurde der Wellenrundlauf sauber ausgerichtet.

Bei der Herstellung vom ersten Lagersitz zeigte sich dann aber leider, dass der Guß nicht ganz so zentrisch aufgebaut war wie gehofft.

Also habe ich den Lagersitz auf ein Untermaß abgedreht....

Das Kugellager passte so natürlich nicht mehr.

Aus einem Reststück 42CrMo4 habe ich dann eine ....

... Hülse hergestellt ....

... die Passung kontrolliert....

... die Hülse auf Übermaß abgestochen ....

... und mit dem Kardangelenk verklebt.

Nun konnte ein zentrischer Lagersitz hergestellt werden ....

... und das Passmaß zum Lager gefiel mir wesentlich besser.

Anschließend wurde ein Sicherungsring eingestochen....

... um das Lager zu fixieren.

Der Deckel vom Antriebsgehäuse musste natürlich ebenfalls angepasst werden.

Der gerade gezeigte Sicherungsring kollidierte mit der Gehäuseinnenseite,

Nachdem das Deckel im Vierbackenfutter zentriert lief wurde ein kleiner Absatz eingebracht um Luft für den Sicherungsring zu schaffen.

Passt, sitzt, wackelt und hat Luft!

So sitzt der Antriebsstrang später im Gehäuse.

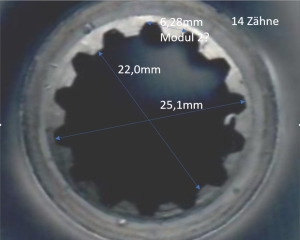

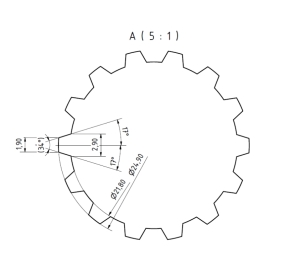

Nun kam der kompliziertere Teil der Anpassungen. Es sollte eine Adapterwelle mit Längenausgleich hergestellt werden Leider habe ich beim Durchwühlen aller gängigen Normen zu Zapfen- und Multikeilwellen keine passenden Angaben zu den benutzten Maßen und Zähnezahlen finden können.

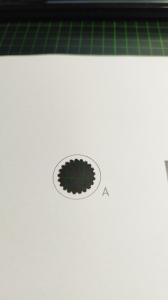

Ich habe daraufhin die Kardangelenke gescannt und vermessen.

Eine entsprechende CAD Konstruktion angefertigt und ....

... eine 1:1 Zeichnung ausgeschnitten ....

... und den Passsitz geprüft. Das sah vielversprechend aus.

Bei der Gegenseite bin ich ebenso vorgegangen, musste jedoch ....

... die Innenverzahnung nachbilden.

Passt ebenfalls. Ich werde hier nicht sagen wie viele Anläufe ich benötigt habe um dieses Ergebnis zu erlangen.....

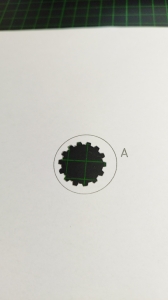

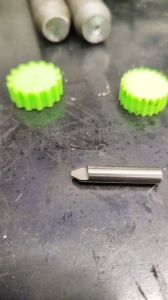

Mein Freund Jürgen war so nett und hat seinen 3D Drucker für mich angeworfen und zwei ....

... Wellenenden gedruckt.

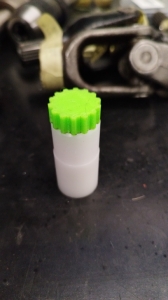

Da alles zu passen schien habe ich mich daran gemacht eine Probewelle aus Kunststoff herzustellen.

Es ging hierbei nur noch um die grob verzahnte Welle, da ich ja zwei geschmiedete Wellen mit feiner Verzahnung von meinem Bekannten geschickt bekommen hatte.

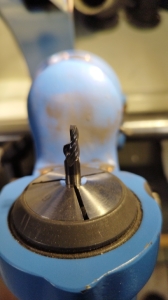

Aus den Scans waren mir alle Winkel und Abmessungen bekannt. Also konnte ich mir auf der Stichelschleifmaschine einen passenden Fräser herstellen.

Ein alter Fräser musste hierfür herhalten.

Nach jeder Menge Schleifstaub lag das Ergebnis dann vor mir....

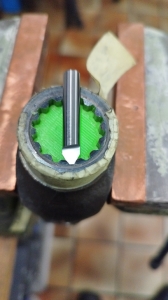

... und passte auch in den 3D Druck ....

... und in die Verzahnung am Gelenk.

Mit dem Teilkopf und der Fräse ging es wieder an die Arbeit.

Die Kunststoffwelle ging sauber, aber stramm auf die Wellenaufnahme des Kardangelenks.

Hier ist zu sehen, dass die Ausbildung der Keilwelle gut in das Gelenk passt.

Noch eine Nahaufnahme....

Jetzt wurde es ernst. Die Adapterwelle sollte aus 42CrMo4-V QT Stahl hergestellt werden.

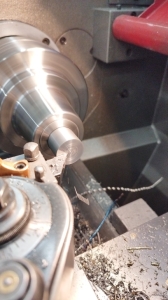

Der Außendurchmesser ....

... wurde angedreht ....

... und der Wellenstumpf in den Teilkopf gespannt. Zuerst habe ich die Freiräume zwischen den Zähnen mit einem Hartmetallfräser hergestellt. So hatte mein selbst hergestellter Frässtichel nicht mehr so viel an Material zu bewältigen.

Wider Erwarten funktionierte der Fräser perfekt und die Verzahnung war schnell hergestellt.

Auch diese Welle passte perfekt....

... und da ich den Außendurchmesser 0,1mm kleiner als bei der Testwelle gewählt hatte war der Wellensitz nicht mehr ganz so stramm.

Teil 1 der Adapterwelle war fertig gestellt.

Nun ging es an die Fixierung in der Kardanverbindung.

Es wurde ein Innengewinde eingebracht, ....

... eine Sechskantschraube entsprechend gekürzt,....

... der Wellenstummel auf Länge abgestochen.....

und eine stabile Scheibe aus 42CrMo4 hergestellt.

So sollte die Welle im Kardangelenk gesichert werden.

Auch der Ringschlüssel ist vom Schwenkbereich noch gut zu bedienen.

Nummer zwei der Wellen wurde in Angriff genommen.

Der vorab hergestellte Wellenstumpf wurde abgedreht ....

... und ein Absatz hergestellt.

Die geschmiedete Welle angepasst ....

... abgestochen ....

... eine Bohrung ....

....

... eingebacht und entsprechend auf Maß ausgedreht.

Der kleinere Wellenstumpf passt sauber in die Bohrung.

So passten die beiden Wellenende zusammen. Der Spalt ist der Zwischenraum für die Schweißnaht zwischen den Wellen.

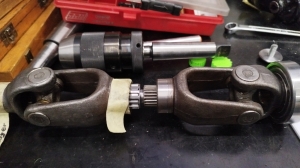

Und so sollte die Adapterwelle funktionieren. Die beiden Kardangelenke sind exakt zueinander ausgerichtet um einen sogenannten Kardanfehler zu vermeiden. Der grob verzahnte Teil der Welle ist fest mit dem linken Gelenk verschraubt. Das rechte Gelenk kann als Längenausgleich auf der Welle mit der feineren Verzahnung gleiten.

Abschließend wurde alles zusammen auf dem Schweißtisch ausgerichtet ....

... geheftet ...

... und verschweißt. Das war bei 2mm Schweißnahtzwischenraum gar nicht so einfach.

Mit der Drehmaschine wurde die Schweißnaht überdreht.

Das Ergebnis kann sich sehen lassen. Die Kardangelenke sitzen ohne Versatz auf der Adapterwelle.

Es ist genug Längenausdehnung möglich....

Alles wurde verpackt und zu meinem Bekannten zurückgesendet.

Ein paar Wochen später bekam ich dann ein paar Bilder von Ihm. Die Maschine vor dem Umbau .....

... und der aktuelle Stand. Ein Prachtstück .... und das alle mit offizieller Genehmigung, wie würde Werner sagen, vom Herrn Inschenör :-)