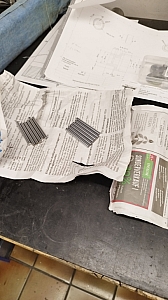

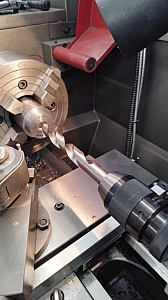

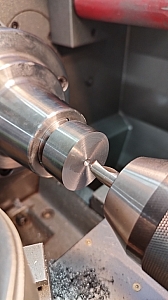

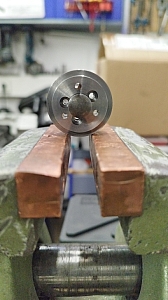

Hier sollen für 5 TA230 Modelle die Antriebsachsen entstehen. Mein Bekannter hatte das Stangenmaterial bereits ....

... auf Länge abgedreht.

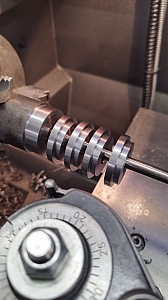

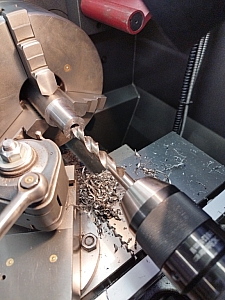

Das Spannzangenfutter wurde mit einem Innenanschlag ausgerüstet und die Sprengringnuten konnten ....

... in einer Mini-Serie eingestochen werden.

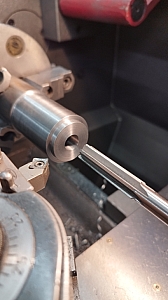

Die langen Achsen wurden ebenfalls so bearbeitet.

Die kurzen Achsen wurden nur mit einer Nut ausgerüstet.

Die langen Achsen ....

... bekamen beidseitig eine Nut.

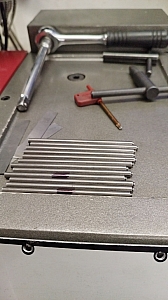

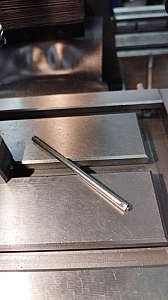

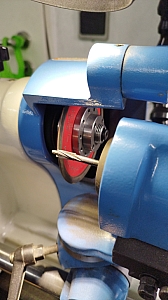

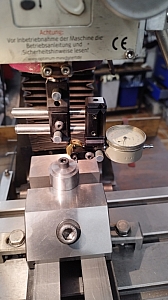

Zusätzlich sollten noch Abflachungen angefräst werden. Hierzu wurden die Achsen in ein ER32 Futter gespannt....

... und ein Längenanschlag gesetzt.

Somit konnte einfach auf beiden Seiten eine Abflachung angefräst werden.

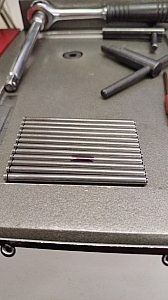

Das Maß der Originalwelle beträgt 3.900mm.

Die fertige Welle ...

... passt gut zum Kegelrad. Auch der Sitz für den Sicherungsring passt.

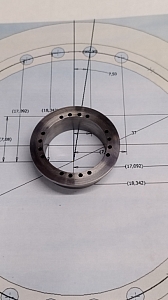

Weiter ging es mit Lagerringen aus 42CrMo4-V Stahl.

Ich habe hier den Außendurchmesser mit 0,5mm Übermaß angefertigt. Das Ausrichten auf der Fräse ist schnell erledigt.

Der kleine Zentrierbohrer ist für diese Miniarbeiten perfekt geeignet.

Die Digitalanzeige an meiner Fräse unterstützt glücklicherweise die Berechnung von Lochkreisen. Somit ist es sehr einfach auch ohne Teilkopf ....

... ein perfektes Lochbil zu bohren.

Nun konnte das Rundmaterial wieder auf der Drehbank ausgerichtet werden....

... und die Pilotbohrung für den Innendurchmesser gesetzt werden.

Nach dem Ausspindeln....

... wurde der Außendurchmesser auf das Passmaß abgedreht.

Das Zielmaß was 40.00mm.

Nun wurde das Werkstück abgestochen und die Rückseite plan gedreht.

Durch diese Arbeitsreihenfolge verhindert man, dass die kleinen Bohrungen das Passmaß beeinflussen.

Die Wandstärke an der Bohrung beträgt 0,5mm.

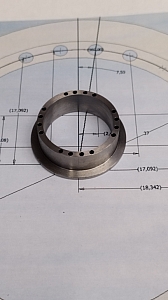

Die nächsten Bauteile aus 42CrMo4-V Stahl sind nicht ganz so einfach aufgebaut....

... hier wurde der Außendurchmesser auf das Passmaß abgedreht und eine Pilotbohrung gesetzt.

Auch der Innendurchmesser hat eine sehr enge Toleranz für einen Lagersitz. Hier wird das Bauteil bereits abgestochen.

Auf der Zeichnung ist zu sehen warum ich geschrieben habe, dass das Bauteil nicht ganz so einfach in der Herstellung war.

Da das Gehäuse für das Planetengetriebe sehr rund laufen sollte wurde auf das Spannzangenfutter gewechselt.

Der erste, sehr tiefe Lagersitz wurde eingebracht.

Das Lager geht saugend in die Bohrung.

Nun wurden weitere 2 Passungen gedreht. Bei diesen Durchmessern möchte ich auf die kleinen Drehmeißel von Horn nicht verzichten.

Alle Maße passen ...

... und das 6 mal.

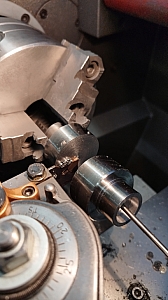

Nun ging es an die Bearbeitung mit der Fräse. Auch hier benutze ich ein 5C Spannzangenfutter mit Schnellklemmung.

Da die Bohrungen seht tief und sehr nah am Außendurchmesser liegen musste ich mir einen sehr langen und sehr dünnen Zentrierbohrer anschleifen.

So sieht das gute Stück aus.

Im Vergleich zu den kleinen Zentrierbohrern die ich mir aus abgebrochenen Gewindeschneidern geschliffen habe. Diesen Anschliff hat Stfan Gotteswinter in seinem Youtubekanal vorgestellt. Einfach perfekt ....! Danke !

Die Zentrierungen haben perfekt funktioniert...

... und die 20 Löcher am Umfang und 3 Verstiftungslöcher für das Hohlrad sollten passen.

138 Löcher später .....

Auch die innere Stützscheibe des Planetengetriebes wurde aus 42CrMo4-V Stahl hergestellt.

Der Wellensitz wurde mit Untermaß gebohrt ....

... und mit der Reibahle auf Maß gebracht.

Die Testwelle geht saugent in die Bohrung.

Nun konnten die Scheiben ....

... Stück für Stück....

... abgestochen werden.

Hier sitzen die Scheiben auf einer 12,00mm Passwelle.

Für den nächsten Arbeitsschritt ....

... habe ich wieder einen Seitenanschlag und ein Spannprisma benutzt. Die Scheibe wurde exakt zentriert....

... und das Lochbild eingebracht. Die Löcher sitzen auf 2 verschiedenen Kreisbahnen.

So sah die Aufspannung aus.

Für den nächsten Bearbeitungsschritt benötigte ich einen speziellen Flachsenker. Da ich diesen nicht käuflich erwerben konnte habe ich einen vorhandenen Flachsenker umgeschliffen.

3.00mm sollte der Durchmesser sein.

Der modifizierte Senker arbeitet sehr gut und die Flachsenkungen waren schnell und ohne Rattern eingebracht.

Die Bohrungen liegen sehr gut übereinander ....

... es ist nur sehr schwierig das auf ein Bild zu bringen.

Die nächsten Bauteile sind fertig.

Zur Abwechslung geht es hier einmal sehr einfach zu. Es handelt sich bei diesen Bauteilen um einfache Scheiben.

Nachdem die Bohrung eingebracht war konnten die Scheiben abgestochen werden ....

Die Rückseite wurde überdreht und so die Dicke der Scheibe auf Maß gebracht.

Das war einfach :-)

Ich habe mir einen Zentrierhalter für die Scheiben gebaut und diesen exakt unter der Fräse ausgerichtet.

Nun konnte mit dem Mini-Zentrierbohrer das Bohrbild eingebracht ....

... und mit einem 3mm Bohrer gebohrt werden.

Die Bohrungen passen sehr gut und sind deckungsgleich.