Ein sehr netter Bekannter benötigte für die Befestigung und Höhenverstellung eines großen Sonnensegels über seinem Pool ein paar Klemmfäuste aus Edelstahl. Die Haltestangen wurden von Ihm bereitgestellt und die Konstruktion kam ebenfalls von ihm. Hier säge ich gerade das Rohmaterial 1.4301 (X5CrNi18-10) mit einem Durchmesser von 50mm grob zu.

Es sollten in Summe 6 Klemmfäuste werden. Also habe ich das Material entsprechend abgestochen.

Bei dieser Gelegenheit habe ich direkt die neuen Wendeschneidplatten mit den entsprechenden Schnittwerten getestet.

So sahen die Rohlinge aus....

... und das sind die Späne vom Abstechen.

Eine 18er Bohrung war schnell eingebracht und mit einer Fase versehen.

Noch ein hauchdünner Span ....

... und schon geht das Werkstück sauber auf die Haltestange.

Nun erhielten die Bauteile noch eine große Fasekante....

... für die Optik und damit sich keiner daran verletzen kann.

Damit die Klemmfaust auch Klemmen kann benötigt man eine gewisse Flexibilität in der Konstruktion. Dazu wurde eine Nut eingefräst.

Wie sich später herausstellen sollte reicht diese Nut nicht aus, um eine Klemmung zu ermöglichen. Dazu aber später mehr....

Nachdem alles entgratet war, wurde der Sitz der Klemmfaust geprüft. Soweit...so gut.

Zum Entgraten benutze ich eine druckluftbetriebene Hochgeschwindigkeitsspindel mit einem Hartmetalleinsatz. Das geht absolut perfekt.

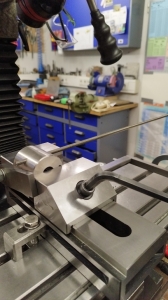

Nun ging es daran die Klemmung zu bauen. Um das Werkstück bohren zu können wurde ein Flachmaterial mit eingespannt und eine kleine Fläche angefräst. Die Zentrierbohrung auf der gefrästen Fläche sorgt dafür, dass der Bohrer nicht verlaufen kann.

Nun konnte die Freifräsung für den Klemmgriff eingefräst werden ....

... und alles entgratet werden.

An diesem Punkt merkte ich schon, dass man für die Klemmung sehr viel Kraft benötigte.

Meine Grundkonstruktion sah zusätzlich noch eine Einfräsung auf der Rückseite für das Halteblech vor. Diese Nut erschien mir nun für zu klein, um das Werkstück flexibel für die Klemmung zu machen und ich habe die Konstruktion geändert.

Um die Klemmfaust winklig ausrichten zu können habe ich eine Gewindestange in das Befestigungsgewinde eingeschraubt....

... und alles mit einer Wasserwaage ausgerichtet.

Die Nut auf der Rückseite ist kleiner ausgefallen ....

... und es wurde noch eine schmalere Nut im Innenbereich gesetzt.

Das hat dann sehr gut funktioniert...

... und die Klemmfäuste waren ....

... einsatzbereit.

Die Haltestangen sollten an der Unterseite ein Gewinde zur Befestigung eines Hangriffs bekommen....

... und an der Oberseite eine Abflachung.

Hier wurde später noch eine Befestigungsbohrung eingebracht.

Die Haltebleche wurden bereits pulverbeschichtet von meinem Bekannten angeliefert.

Leider musste ich diesen sehr robusten Lack ...

... entfernen, um die Schweißarbeiten durchführen zu können.

Die Haltebleche wurden ausgerichtet...

... mit Puls-WIG verschweißt ....

... in die Nuten auf den Rückseiten der Klemmfäuste eingefädelt....

... und ebenfalls mit Puls-WIG verschweißt.

Ich habe mich bemüht den Verzug in den Edelstahlteilen beim Schweißen so gering wie möglich zu halten. Das hat auch ganz gut funktioniert. die Haltestangen lassen sich mit mäßigem Kraftaufwand verschieben und auch klemmen.

Nun bekamen die Haltestangen noch Nuten für Sicherungsringe, damit die Stangen nicht herunterfallen können.

Für die Nuten habe ich einen abgebrochenen Drehmeißel von Horn ungeschliffen.

Abschließend noch ein paar Bilder nach der Montage vor Ort....

Hier ist die Halterung für das Segeltuch schon montiert.

Der Sicherungsring ist hier gut zu erkennen.

Nun kann der Sommer kommen.