Unter Maschinenbauprojekte - Seite 5 - Projekt 18 habe ich meine U3 Stichelschleifmaschine beschrieben und gezeigt, dass es sehr einfach ist ....

... mit der Maschine einen 4- oder 6- Facettenanschliff ...

.... an Bohrer anzuschleifen. Die Maßhaltigkeit der gebohrten Löcher hat mich immer wieder beeindruckt. Nun gibt es aber ein Problem mit langen Bohrern, oder Bohrern die nicht in das Lochraster der Spannzangen passen. Die Maschine habe ich mit einem 5C Spannzangensatz von 1 - 30mm gekauft. Diese Spannzangen lassen sich nur um 1 - 2/10mm zusammen drücken. Für einen z.B. 10,4mm Bohrer würde man eine 10,5mm Spannzange benötigen, Hiermit läßt sich dann aber kein 10,3mm Bohrer mehr spannen. Zusätzlich limitieren die Spannzangen die Bohrerlänge sehr stark. Also habe ich mich dazu durchgerungen die mitgelieferte Schleifvorrichtung für Bohrer zu benutzen und zu modifizieren. Diese ist für alle Bohrermaße bis ca. 20mm Durchmesser geeignet.

Die Schleifvorrichtung ist ab Werk mit einem falsch konzipierten Anschlag für die Bohrer ausgerüstet. Hierauf ist Luc Wybo mit seinen erstklassigen Youtubefilmen eingegangen und hat auch einen entsprechende Anleitung für den Umbau auf google drive hinterlegt. DANKE LUC !!!

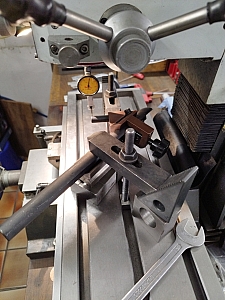

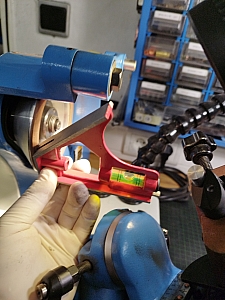

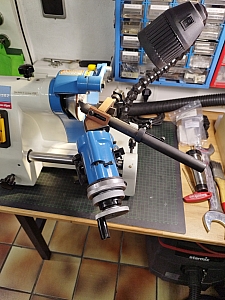

Die Schleifvorrichtung muss exakt auf dem Frästisch ...

... im 45° Winkel ausgerichtet werden. Zusätzlich ist es notwendig die Vorrichtung 100% waagerecht zu platzieren.

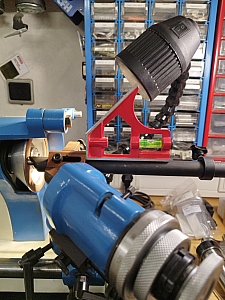

Wenn alle Maße stimmen ....

... sollte das in etwa so aussehen.

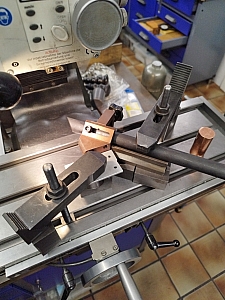

Nun wurde ein neuer, versetzter Anschlag an das Prisma der Schleifvorrichtung angefräst. Der Mittenversatz beträgt genau 0,2mm. Die genauen Maße kann man aus der Anleitung von Luc entnehmen.

Damit die angefräste Fläche nicht später mit Rost überzogen wird ...

... wurde eine Kaltbrünierung eingesetzt.

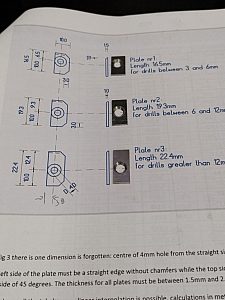

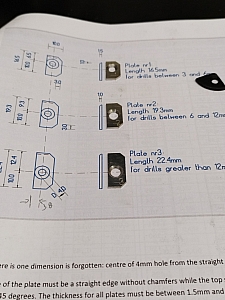

Anschließend ging es daran neue Bohrerschläge nach Luc´s Anleitung herzustellen.

Die 1,5mm dicken Edelstahlbleche ...

... wurden grob zugeschnitten ...

... und mit der Fräse auf Maß gebracht.

Das ist ebenfalls in der Anleitung von Luc beschrieben.

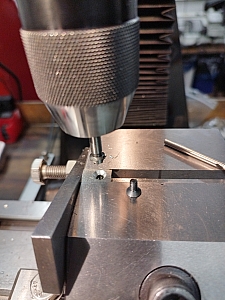

Die Befestigungsbohrungen wurden eingebracht ...

... und mit einer Senkung versehen.

Das sollte für den ersten Versuch reichen.

Zum Abschluss wurde eine Anlagefläche für die Bohrernut mit einer Fase versehen....

... und die Bleche erhielten ihre Nummer.

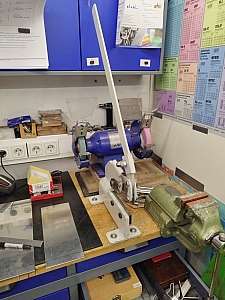

Passt alles ..... nun konnte ich an die Ausrichtung ...

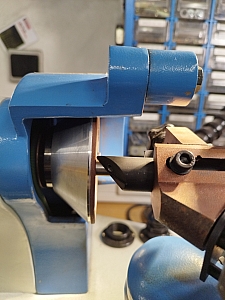

... der Maschine und Schleifvorrichtung gehen. Die Planfläche der Schleifscheibe ...

... steht genau im 90° Winkel zum Schleifprisma.

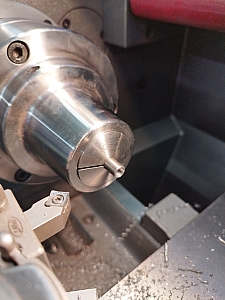

Ich habe ein Stahlstück mit 10mm Durchmesser plan gedreht, und ins Prisma eingespannt, um die Anlage an der Schleifscheibe überprüfen zu können.

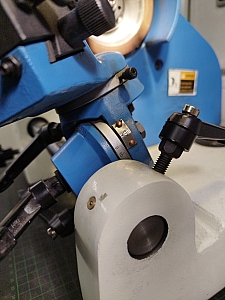

Wenn die Vorrichtung so eingestellt ist, wie vorher beschrieben, liegt der eingestellte Winkel im negativen Bereich. Hier kann man sich für spätere Abreiten eine Markierung anbringen.

Der obere Winkel ist dann zwangsläufig 45°.

So sollte es aussehen.

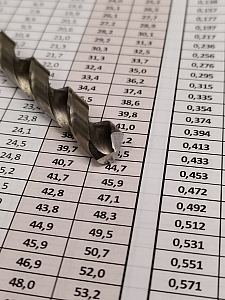

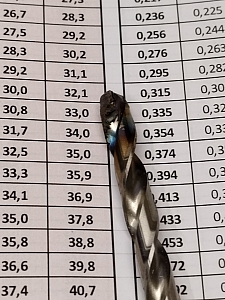

Der erste Testschliff hat nicht sofort funktioniert. In der Anleitung von Luc sind verschiedene Tabellen hinterlegt nach denen man die Bohrer einstellen muss. Erst als ich verstanden hatte wie das funktioniert, kam ein sehr sauberer Kegelmantelschliff zum Vorschein.

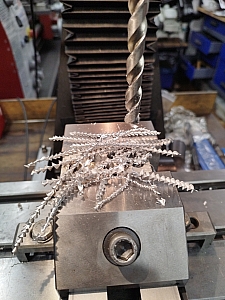

Das musste selbstverständlich sofort ...

...getestet werden. Saubere Späne, die auf beiden Seiten des Bohrers abgetragen werden. Die Symetrie ist also gegeben. Der Lochdurchmesser passt ebenfalls.

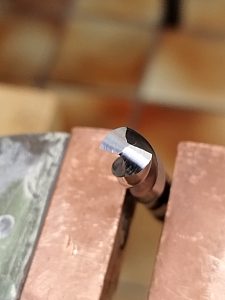

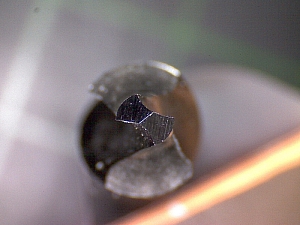

So sieht der Schliff aus. Eine Ausspitzung der Bohrermitte habe ich noch nicht angebracht.

Ein sehr netter Kollege aus der CNCEcke kam auf mich zu und hatte bei einem Wohnmobilumbau ein paar Bohrer in Edelstahl getötet.

Dieser hier sah noch harmlos aus.

Nach ca. 2 Minuten konnte damit wieder gearbeitet werden.

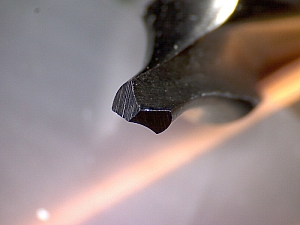

Bei diesem war die gesamte Bohrerspitze auf einer Länge von 1,5cm weggeschmolzen.

Da half nur noch die Trennscheibe ....

... und ein neuer Anschliff.

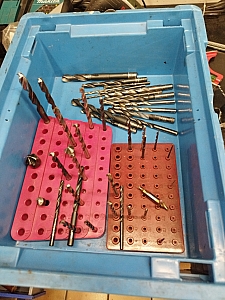

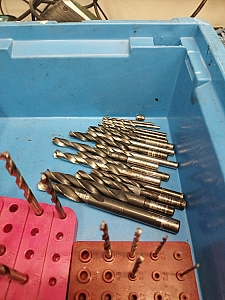

Die liegenden Bohrer wurden innerhalb kürzester Zeit neu angeschliffen. Alle möglichen Durchmesser und Längen sind nun kein Problem mehr.

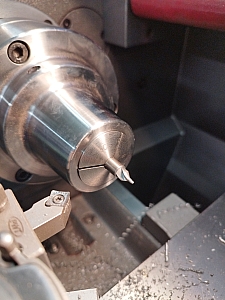

Nachtrag: Febr. 2023 Das Anschleifen von Zentrierbohrern ist generell kein Problem. In 99% aller Fälle ist der kleine Schneidenbereich stumpf, der Rest vom Bohrer aber noch vollkommen ok.

So sieht ein nachgeschliffener Zentrierbohrer aus. Dies funktioniert mit dem Spannzangensatz meiner Stichelschleifmaschine nur bei geraden Durchmesser, also 4, 5, 6, 8mm. Da die 5C Spannzangen nur einen Spannbereich von 1...2/10mm haben bekam ich jedoch bei Zentrierbohrern mit 6,28mm Durchmesser Spannprobleme.

Abhilfe sollte ein einfacher Adapter leisten. Hier wurde bereits die Aufnahmeborhung für den ....

... Zentrierbohrer eingebracht.

Innendurchmesser ist 6,30 und der Aussendurchmesser ist 8mm passend zur 5C Spannzange.

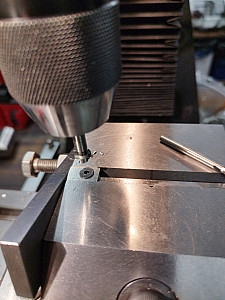

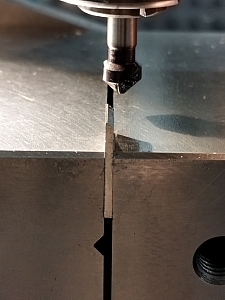

Damit eine Spannung möglich ist musste mit der HSS Säge ein ....

... Längsschlitz eingebracht werden.

Ich hatte die Befürchtung, dass sich der Adapter nach dem Trennschnitt zu weit zusammenzieht und der Bohrer nicht mehr passen würde. Zum Glück hat sich der Innendurchmesser nur um 0,05mm verkleinert.

Mit dem Adapter kann ich nun auch Zentrierbohrer mit einem Durchmesser von 6,28mm nachschleifen.

Mit der Handykamera ist es sehr schwer eine saubere Makroaufnahme der Bohrerschneiden zu machen. Ich werde ein Bild unter einem Mikroskop nachreichen.

Bei diesen Mikroskopaufnahmen sieht man natürlich jedes Staubkorn ....

... und jeden kleinen Grad.